Présentement, les deux plus grosses critiques des opposants aux véhicules électriques concernent, en premier lieu, l’empreinte écologique reliée à la fabrication des batteries et, deuxièmement, l’épuisement imminent de certains métaux critiques comme le lithium, le nickel et le cobalt, utilisés dans les batteries Li-ion.

Le but de nos 5 derniers articles était de faire le point sur ces critiques et de présenter les solutions pour améliorer le bilan, bien que, sans ces solutions, la voiture électrique est déjà gagnante par rapport aux voitures thermiques (essence et diesel). Voir à ce sujet la mise à jour d’une étude que l’organisation Transport & Environment a publié en juin 2022 pour les émissions de CO2, ainsi que son autre étude de 2021 pour comparer la consommation de matières premières par les deux types de véhicules, en prenant en compte le recyclage des batteries.

Mais, revenons à notre présente série d’articles. Nous avons tout d’abord présenté les nouvelles technologies de batteries qui permettent de s’affranchir de certains métaux critiques. Notre article sur les nouvelles batteries au phosphate de fer (5 décembre 2022) a montré que leurs performances se sont bien améliorées récemment et qu’elles ne contiennent pas de nickel ni de cobalt. Déjà, plus de la moitié des véhicules électriques de Tesla en utilisent. Par ailleurs, notre article sur les batteries sodium-ion (19 décembre 2022), qui vont être commercialisées à grande échelle en 2023, montre qu’on pourra même se passer du lithium en le remplaçant par le sodium pour beaucoup de véhicules, bien moins cher et beaucoup plus abondant.

Ensuite, avec notre troisième article de la présente série, nous avons fait le point sur les impacts environnementaux des méthodes d’extraction et de raffinage du lithium utilisant les technologies traditionnelles, pour les roches dures (ignées) et les saumures. Bien que ces méthodes traditionnelles portent effectivement le flanc à la critique, nous avons immédiatement présenté une nouvelle technologie d’extraction directe du lithium à partir des saumures qui réduit de beaucoup l’empreinte écologique de cette étape par rapport aux technologies traditionnelles. Et, notre dernier article, qui porte sur une nouvelle méthode d’extraction du lithium à partir des argiles (roches sédimentaires), développée par Tesla, montre des résultats qui semblent incroyables tellement les impacts sur l’environnement sont réduits. Il y aurait même assez d’argiles au Nevada seulement pour extraire suffisamment de lithium pour électrifier toute la flotte de véhicules des États-Unis!

Dans le présent article, nous allons passer à l’étape de la manufacture des batteries Li-ion dans les giga-usines et réaliser que là-aussi les choses s’améliorent rapidement et beaucoup, pour réduire encore plus l’empreinte écologique reliée à la fabrication des batteries.

Et, avis aux dénigreurs, n’oublions pas que l’industrie de l’automobile a eu 120 ans pour améliorer ses procédés aux différentes étapes de la production des voitures à essence ou au diesel, alors que l’industrie des véhicules électriques modernes le fait depuis une douzaine d’années seulement.

Le nouveau procédé à sec de Tesla pour manufacturer des batteries consomme 10 fois moins d’énergie et requiert 10 fois moins d’espace!

C’est dans les habitudes de Tesla, lorsqu’ils trouvent une nouvelle technologie qui les intéresse, d’acheter la compagnie. Lorsqu’ils ont découvert que Maxwell, un fabricant de supercondensateur, avait appliqué leur procédé de fabrication à sec aux batteries lithium-ion, ils ont acheté Maxwell en 2019, et continué de développer le procédé eux-mêmes. Ils ont revendu Maxwell en 2021, en gardant pour eux, cependant, la propriété intellectuelle pour la fabrication à sec des électrodes de batteries lithium-ion.

Cette nouvelle technologie a le potentiel d’augmenter la densité d’énergie des batteries tout en réduisant de façon importante le coût pour les manufacturer, par rapport aux coûts de la technologie humide traditionnelle. L’impact environnemental de la manufacture des batteries li-ion est grandement réduit également en utilisant ce procédé à sec. Tous des avantages très recherchés par Tesla.

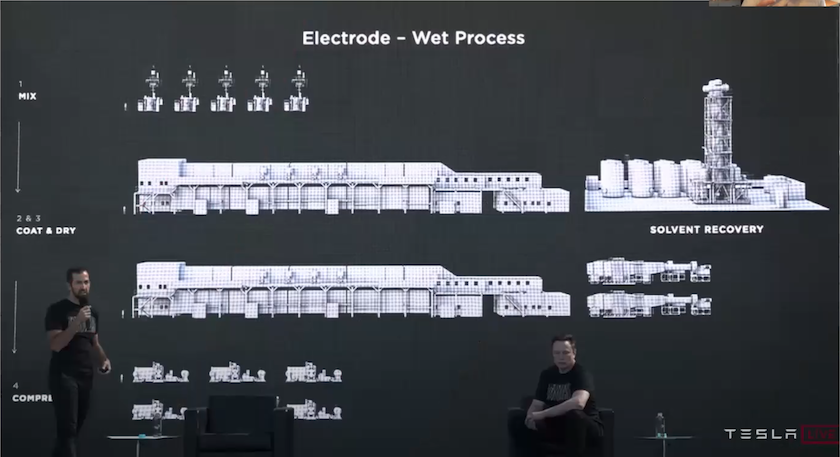

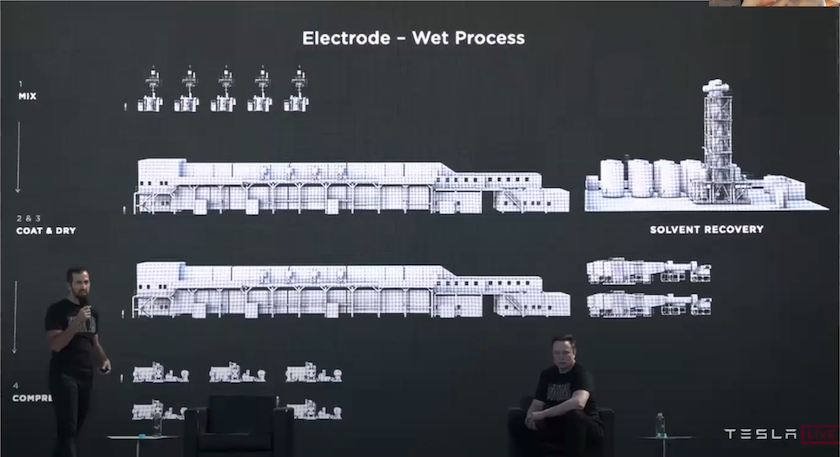

Les gens ont compris toute l’importance que cela revêt au Battery Day 2020 de Tesla lorsqu’est arrivé la diapositive de la figure ci-dessous.

Capture d’écran de la présentation du Battery Day 2020 de Tesla, montrant une diapo sur le précédé standard humide de manufacture des batteries li-ion. Source : Tesla.

Comme l’explique Drew Baglino (VP Technologie de Tesla) dans la présentation (voir la vidéo YouTube «Tesla Battery Day» à 53m30s du début), le procédé humide consiste d’abord à mélanger les matériaux en poudre des électrodes avec un solvant pour former une «boue» avec une viscosité similaire à celle de la peinture. C’est l’étape étiquetée MIX dans le haut de la diapo de la figure. Cette boue est ensuite appliquée sur des bandes métalliques minces (cuivre ou aluminium) qui partent d’un rouleau et s’enroulent, à la fin des procédés, sur un autre rouleau. Les électrodes de plusieurs batteries sont fabriquées côte-à-côte et taillées par la suite en bandes plus étroites. La bande initiale peut avoir 1 mètre ou 2 de large. La première opération après de dépôt sur la bande est de sécher la boue dans un très grand four. Le déroulement des bandes métalliques étant continu, les bandes circulent dans le four à une bonne vitesse. Le four doit donc être puissant et long. En regardant la diapo, l’échelle est donnée par le travailleur debout à gauche complètement des fours. La longueur du four est donc de l’ordre de 90 mètres (285 pieds). Après le four, il y a un système de récupération du solvant (solvent recovery) pour éviter de l’envoyer dans l’environnement. Ce système a une longueur de 45 mètres environ (150 pieds). N’oublions pas également qu’il faut autant de fours que le nombre de lignes de production qu’on veut installer dans l’usine de batteries!

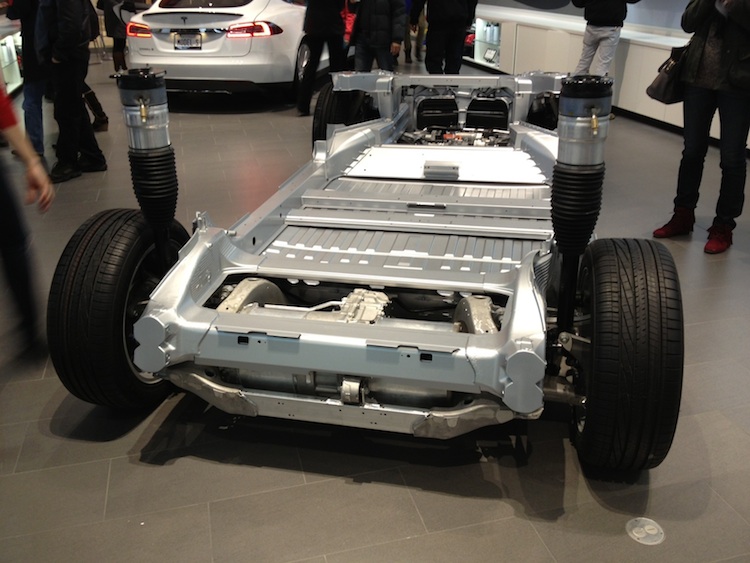

Après le séchage, les bandes des deux électrodes sont mis ensemble en intercalant une bande séparatrice isolante entre les deux (ne conduit pas les électrons mais conduit les ions lithium). Le tout est enroulé et placé dans un boîtier cylindrique en acier qu’on rempli d’un électrolyte gélatineux pour former les batteries li-ion 4680 de Tesla (46 mm de diamètre et 80 mm de longueur). À remarquer que les cellules 4680 peuvent stocker 5 fois plus d’énergie que les cellules 21700 utilisées par Tesla auparavant, ce qui réduit le temps et le coût de fabrication.

Maintenant, ce qu’il faut comprendre c’est qu’avec le nouveau procédé à sec de fabrication des électrodes de Tesla, on n’a pas besoin du four ni du système de récupération du solvent. Ce n’est pas seulement l’énergie consommée par le four et le système de récupération des solvants qui compte, car une usine de batteries doit fonctionner en atmosphère contrôlé pour la température, l’humidité et la poussière. Or, plus l’usine est grande plus on a besoin d’énergie pour assurer les bonnes conditions de l’air dans l’usine. Enfin, les ingénieurs de Tesla ont pu optimiser l’automation pour en arriver à produire 7 fois plus de kWh de batteries avec une ligne de production qu’avec une ligne de l’usine à procédé humide qu’ils ont déjà au Nevada, en partenariat avec Panasonic. La vitesse de production influe également sur la grandeur d’usine requise pour une production donnée.

Dans la présentation du Battery Day 2020, Elon Musk affirme que pour les raisons que nous venons de mentionner ils sont capables de réduire l’énergie consommée par un facteur 10 et de réduire la surface de plancher de l’usine par un facteur 10 également! Ces gains permettent de réduire de 69% l’investissement en capital qui leur est nécessaire pour construire une usine, toujours selon la présentation du Battery Day!

Et, n’oublions pas que les usines de batteries Tesla vont fonctionner à l’énergie renouvelable provenant des panneaux solaires sur le toit de l’usine et d’éoliennes près de l’usine.

CONCLUSION

Non seulement l’extraction du lithium va générer beaucoup moins d’impacts environnementaux, comme nous l’avons vu dans nos deux précédents articles, grâce à de nouvelles technologies, mais la manufacture des batteries elle-même, en usines, va également diminuer énormément son empreinte écologique grâce au nouveau procédé à sec utilisé par Tesla présentement! Surtout que ces usines vont être alimentées en énergies renouvelables propres (panneaux solaires propres sur les toits). Sans compter que les batteries sont recyclables à 95%, ce qui diminue encore les impacts environnementaux.

Il est évident que Tesla, le plus gros fabricant mondial de véhicules 100% électriques, est le leader en ce qui concerne la réduction des impacts environnementaux liés à la fabrication des batteries. Mais, les autres fabricants vont devoir suivre l’exemple s’ils veulent rester dans la course.

Le procédé à sec pour fabriquer les batteries ne fait que débuter dans différentes usines de Tesla, et va s’améliorer constamment pour quelques années encore. Pour le moment ce sont des batteries 4680 avec un fort contenu en nickel qui sont produites, celles qui ont la plus grande densité d’énergie. Mais, surement que Tesla va appliquer son procédé à d’autres chimies de batteries dans les années qui viennent, comme celles au phosphate de fer, et possiblement des batteries riches en manganèse qu’ils ont mis de l’avant dans la présentation du Battery Day 2020.

C’est fantastique et stimulant de voir ces progrès rapides dans la diminution des impacts environnementaux des batteries. Mais, ce n’est pas le seul secteur qui s’améliore. Dans notre prochain article, nous verrons que de nouveaux aimants n’utilisant pas de terres-rares sont en développement et qu’on devrait en avoir une production de masse très bientôt. Tesla a confirmé à leur Investor Day du premier mars 2023 que leur prochaine génération de moteur électrique en utilisera (voir la vidéo YouTube «2023 Invertor Day» à 1h00m du début). Et, on sait que les éléments chimiques appelés terres-rares, comme le néodyme, le cérium et l’erbium, sont difficiles à extraire et causent des préjudices environnementaux et sociaux, particulièrement en Chine qui contrôle 90% du marché. Mentionnons que les terres-rares ne sont pas uniquement utilisés dans les moteurs des véhicules électriques mais également dans les pots catalytiques des véhicules thermiques et dans les raffineries de pétrole.