Depuis un peu plus d’un an j’ai publié plusieurs articles sur les nouvelles technologies de batteries : phosphate de fer (LFP), sodium-ion (Na-ion), phosphate de fer et manganèse (LMFP), avec du silicium dans l’anode, lithium-soufre (Li-S), à état solide et lithium-air (Li-air).

J’ai pensé qu’il était temps de synthétiser ces informations dans un seul article, celui-ci, en y ajoutant des mises à jour depuis la parution de mes articles. L’ordre de présentation que j’ai choisi est l’ordre dans lequel on devrait voir apparaître les nouvelles batteries sur le marché, dans les dix prochaines années. C’est bien sûr une approximation. Le premier groupe sera commercialisé d’ici 2027, le deuxième de 2027 à 2030 et le troisième après 2030.

Mais, avant de les aborder, nous commencerons par décrire les composants de base d’une cellule de batterie, la terminologie et les deux chimies de batteries Li-ion performantes que l’on retrouve dans les véhicules électriques (VÉs) en 2024.

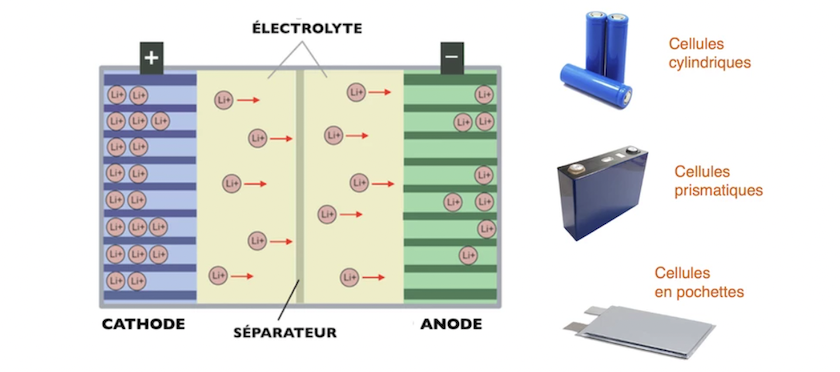

REPRÉSENTATION SCHÉMATIQUE D’UNE CELLULE DE BATTERIE

Une batterie est composée de multiples cellules connectées soit en parallèle avec les bornes de même signe (+ ou -) ensembles, ou en série avec les bornes de signes opposés ensembles. Une connexion en série augmente le voltage, alors qu’une connexion en parallèle augmente le courant (ampérage). Le courant issu d’une batterie est un courant continu (relativement constant et toujours dans le même sens).

Référez-vous au schéma d’une cellule Li-ion ci-dessous, représentée lors de la recharge. Les deux bornes extérieures de la cellule (+ et -) sont reliées à leur électrode correspondante à l’intérieur de la cellule. La borne positive est reliée à l’électrode positive appelée cathode et la borne négative est en contact avec l’électrode négative, l’anode. Les électrodes sont constituées d’une mince feuille métallique sur laquelle on dépose une couche de matériaux actifs. La structure crystalline de ces matériaux peut laisser pénétrer les atomes de lithium (très petits) auxquels il manque un électron, les ions lithium (Li+). Les flèches indiquent que la cellule se recharge, puisque les ions se dirigent vers l’anode. La partie en jaune représente l’électrolyte, normalement un liquide visqueux qui laisse circuler les ions. Le séparateur isole électriquement l’anode et la cathode, afin d’éviter les courts-circuits. Il laisse passer les ions lithium mais pas les électrons. Ces derniers ne peuvent circuler que par le circuit électrique extérieur, relié au dispositif électrique qu’on fait fonctionner.

Les cellules ont trois formats de base : les cellules cylindriques, les cellules prismatiques et les cellules en pochettes, tel qu’illustré ci-dessous.

Diapositive de l’une de mes conférences illustrant le schéma d’une cellule Li-ion en train d’être rechargée. Voir le texte pour la description des diverses composantes. Source : Pierre Langlois.

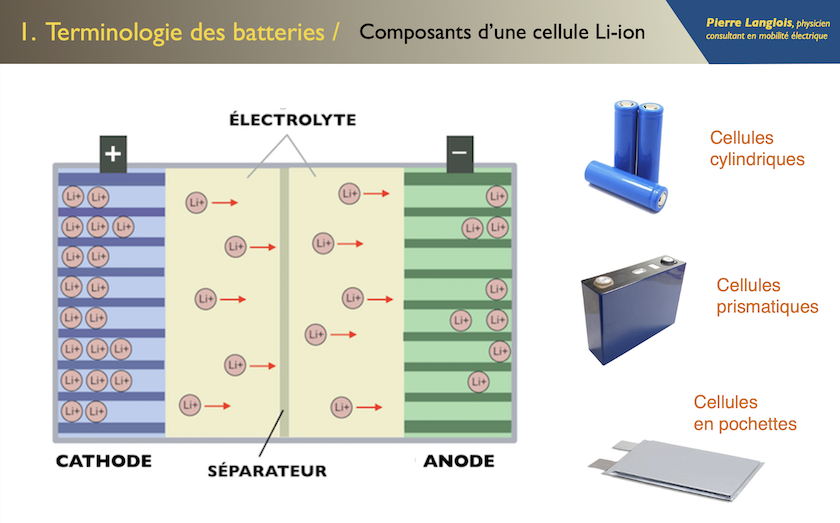

Les deux chimies les plus utilisées dans les véhicules électriques pour les batteries Li-ion performantes sont la chimie NMC (oxydes de Nickel, Manganèse et Cobalt à la cathode) et la chimie NCA (oxydes de Nickel, Cobalt et Aluminium à la cathode). L’anode de ces deux types de batteries est en graphite. Le tableau ci-dessous donne les principales propriétés de ces batteries.

LES NOUVELLES BATTERIES D’ICI 2027

Les batteries au phosphate de fer, LFP

Sans rentrer dans les détails, disons que Elon Musk, le directeur général de Tesla, a souvent incité les compagnies minières à produire plus de nickel. Ce minéral critique pour les batteries Li-ion performantes (NMC ou NCA) n’est pas aussi abondant que le fer et sa demande va augmenter très rapidement dans les dix prochaines années, créant une forte tension sur les chaines d’approvisionnement. Par ailleurs, le cobalt, également utilisé dans les batteries Li-ion performantes, a mauvaise réputation dû au travail des enfants dans des conditions insalubres dans certaines mines clandestines en République démocratique du Congo.

Craignant une rupture d’approvisionnement pour le nickel, et voulant réduire le besoin en cobalt pour des raisons éthiques, Tesla a commencé à intégrer des batteries au phosphate de fer (LFP) dans ses véhicules en 2021, même si elles sont plus lourdes (170 Wh/kg au lieu de 230 Wh/kg pour les batteries NMC, ou 260 Wh/kg pour les batteries NCA). Ces batteries LFP sont installées dans la Model 3 et la Model Y avec la plus faible autonomie (standard range). Les batteries LFP sont exemptes de nickel et de cobalt et constituées de matériaux très abondants. Plus de 50 % des véhicules Tesla en utilisent au début 2024.

Déjà en Chine, plusieurs fabricants automobiles les utilisent, BYD en tête. Aux États-Unis, Ford, GM et Rivian ont annoncé qu’ils allaient les utiliser également.

Trois autres motivations importantes pour aller vers les batteries LFP sont un prix inférieur, une plus grande sécurité par rapport aux incendies et une durée de vie supérieure (2 000 cycles de recharge au lieu de 1 000 pour les batteries NCA ou 1 500 pour les batteries NMC).

Récemment, on apprenait selon un rapport chinois que le prix des batteries LFP de CATL (le plus gros fabricant de batteries chinois) serait de 56$ US/kWh à l’été 2024, alors qu’il était de 120$ US/kWh en janvier 2023! C’est donc une réduction du prix de 50% en 18 mois! Une motivation énorme auprès des fabricants automobiles pour effectuer le changement de chimie de batterie dans leurs VÉs avec une autonomie allant jusqu’à 400 km environ.

Autre avantage des batteries LFP, elles peuvent être déchargées complètement sans préjudice et rechargées à 100 % sans préjudice non plus. Pas de casse-tête de ce côté.

Par contre, les batteries LFP sont affectées davantage par les températures froides. Mais on peut compenser avec un système adéquat de gestion de la température de la batterie.

Les batteries au phosphate de fer et manganèse améliorées, LMFP

La compagnie Gotion High Tech (4e plus gros fabricant de batteries de Chine) a surpris tout le monde en mai 2023 lorsqu’ils ont présenté leur nouvelle batterie LFP avec manganèse améliorée, la Astroinno (voir la vidéo YouTube intitulée «Astroinno Battery Technology Release», diffusée le 19 mai 2023 et mon article du 24 juin 2023). L’utilisation du manganèse rencontrait des difficultés auparavant, qu’ils ont résolues grâce à de multiples innovations. La commercialisation à grande échelle de cette nouvelle batterie Li-ion, sans nickel ni cobalt, est prévue pour 2024.

Ils ont pu obtenir une densité massique d’énergie stupéfiante de 240 Wh/kg, ce qui est supérieur aux batteries NMC. Avec une batterie de 500 km d’autonomie qu’on recharge à 80% en moyenne, sa durée de vie atteint 1,6 millions de kilomètres grâce à un nombre de cycles de recharge de 4 000 à température ambiante! En ne faisant que des recharges rapides de 18 minutes avec la même batterie, le nombre de cycles de recharge atteint 1 800, ce qui donne une durée de vie de 720 000 km! Ce n’est pas précisé par la compagnie mais normalement le temps d’une recharge rapide vaut pour une recharge de 0% à 80%.

La sécurité par rapport aux incendies est aussi bonne sinon meilleure qu’une batterie LFP. La compagnie n’a pas encore précisé le comportement aux basses températures, mais un bon système de gestion de la température de la batterie peut toujours être utilisé, si nécessaire.

La compagnie CATL n’a pas tardé à faire une annonce similaire, en donnant moins de détails toutefois. Ils ont présenté leur nouvelle batterie Shenxing le 16 août 2023. Pour cette nouvelle venue, les chercheurs ont réinventé la batterie LFP en profondeur en améliorant tous les composants (cathode, anode, électrolyte et séparateur, ainsi que le système de gestion thermique de la batterie). Sa commercialisation à grande échelle se fera également en 2024.

La densité d’énergie n’a pas été précisée, mais ils parlent qu’elle peut donner une autonomie de 700 km, alors que normalement les batteries LFP sont limitées à 500 km, ce qui laisse présager une densité massique d’énergie autour de 210 Wh/kg. Cette nouvelle batterie se recharge très rapidement, puisqu’on peut remettre 400 km en 10 minutes lors d’une recharge rapide, représentant une recharge à 57%. On peut donc en déduire qu’une recharge à 80% pourrait s’effectuer en 16 minutes environ, comme la batterie Astroinno de Gotion High Tech.

Aux températures froides, la batterie Shenxing peut être rechargée à 80% en 30 minutes à -10 °C, ce qui est environ 4 fois plus rapide qu’une batterie LFP traditionnelle. Les forts courants électriques que cela implique garantissent aux VÉ des accélérations sans compromis par temps froid.

Les batteries sodium-ion devraient arriver en 2024-2025

CATL, anticipant des tensions élevées pour l’approvisionnement en lithium également, ont développé une batterie sodium-ion qu’ils ont présenté en 2021.

Ils annonçaient alors une densité d’énergie de 160 Wh/kg et une recharge en 15 minutes pour atteindre 80% d’état de charge à température ambiante. Leur batterie Na-ion offre une excellent performance aux basses températures, ne perdant pas plus de 10% de leur capacité de stockage à -20°C! De plus, cette nouvelle batterie est parfaitement compatible avec les équipements de production des batteries Li-ion, ce qui va accélérer ma mise en marché de masse. Selon SMM, leur nombre de cycles de recharge est supérieur à 3 000, comparativement à 2 000 pour les batteries Li-ion LFP et 1 500 pour les batteries Li-ion NMC. Avec une batterie Na-ion de 350 km d’autonomie qu’on recharge à 80% en moyenne, cela correspond à un kilométrage de 840 000 km. Toujours selon SMM, leur sécurité par rapport aux incendies est également meilleure que celle des batteries Li-ion.

Il est important de noter que les batteries Na-ion n’utilisent pas de graphite à l’anode mais plutôt du carbone dur. Donc, les batteries Na-ion n’ont pas besoin de lithium, ni nickel, ni cobalt ni graphite, tous des minéraux critiques. Il y a 1 000 fois plus de sodium que de lithium sur la planète et le sodium, qu’on retrouve dans le sel de table (NaCl), se trouve partout. Il y a énormément de mines se sels un peu partout. Voir mon article du 19 décembre 2022 pour plus de détails.

En 2023, CATL annonçait que le fabricant automobile chinois Chery serait le premier à utiliser sa batterie Na-ion dans ses VÉs, sans préciser la date ni le modèle. CATL prévoit que sa deuxième génération de batteries Na-ion devrait atteindre 200 Wh/kg de densité massique d’énergie.

BYD, le 2ième plus gros fabricant de batteries au monde, a annoncé un partenariat avec Huaihai, en 2023, pour construire une usine de batteries Na-ion en Chine, pour 1,4 milliard $ US, capable de produire 30 GWh de batteries. Aucune date d’entrée en marché des VÉs BYD les utilisant n’a été donnée, ni de modèle.

Northvolt, le gros fabricant de batteries européen, a annoncé en 2023 qu’ils avaient également développé une batterie Na-ion avec une densité d’énergie de 160 Wh. Ils prévoient les produire pour les applications en stockage d’énergie pour les réseaux électriques, sans préciser de date eux non plus.

Les batteries avec anode majoritairement en silicium

Pratiquement toutes les batteries Li-ion commerciales d’aujourd’hui utilisent du graphite (forme de carbone) à l’anode. Les spécialistes des batteries Li-ion savent que le silicium peut stocker 10 fois plus d’ions lithium que le graphite. Cependant, les cristaux de silicium gonflent beaucoup (presque 4 fois leur volume) lorsqu’on les remplit d’ions lithium lors de la recharge, et se dégonflent lors de la décharge. Les stress excessifs que cela implique désagrègent l’anode et la rendent dysfonctionnelle après quelques centaines de cycles.

Plusieurs groupes de recherche ont travaillé fort pour pallier ce problème, avec des résultats prometteurs. Quatre compagnies sortent du lot. Pour plus de détails, voir mon article du 30 septembre 2023.

Group14, une startup fondée en 2015, établi près de Seattle dans l’État de Washington, doit son nom au numéro atomique du silicium, 14. Ils ont réussi à stabiliser les anodes contenant beaucoup de silicium en emprisonnant de minuscules corpuscules de silicium dans des grains poreux de carbone dur. Ils ont baptisé la poudre composite qui en résulte SCC55™ (pour Silicon Carbone Composite). Cette poudre (50% silicium / 50% carbone) peut être substituée, dans toutes les proportions, à la poudre de graphite usuelle, et ne demande aucune modification aux procédés de fabrication des cellules de batterie.

Group14 a pu démontrer une augmentation de la densité massique d’énergie de 30% pour des cellules NMC, en remplaçant 20% du graphite de leur anode par leur poudre composite de silicium (SCC55™), tout en maintenant 1 000 cycles de recharge. Le temps de recharge à 80% diminue alors à 10 minutes.

Ils ont déjà construit une usine commerciale de 10 GWh/an (200 000 VÉs) en Corée du Sud, en partenariat avec SK Materials, et en construisent une autre présentement de 20 GWh/an près de Seattle, qui devrait entrer en opération en 2024 (phase 1).

Sila, fondée en 2011, a développé sa propre poudre composite de silicium (Titan Silicon™). Son siège social est a Alameda en Californie, où ils ont une installation de recherche et de production pilote. La compagnie met également en place une usine commerciale à Moses Lake près de Seattle. Ils devraient y commencer la production en 2024, avec une capacité initiale de 10 GWh par année, et monter à 150 GWh en 2028. L’utilisation de leur poudre composite de silicium à l’anode ne requiert aucun changement dans les équipements de production de cellules Li-ion.

Sila annonce un gain de 20% dans la densité massique d’énergie d’une batterie en utilisant leur poudre Titan Silicon™ tout en maintenant 1 100 cycles de recharge profonde et un temps de recharge de 20 minutes. Ils sont confiants d’atteindre un gain de 40% pour la densité d’énergie et un temps de recharge de 10 minutes pour leur prochaine génération du produit.

En décembre 2023, Panasonic a annoncé qu’ils allaient utiliser la poudre Titan Silicon™ de Sila dans leurs batteries. Rappelons que Panasonic fournit les batteries Li-ion performantes NCA de Tesla. Les nouvelles batteries devraient sortir sur le marché en 2025. Il ne faudrait pas s’attendre à ce qu’elles puissent exploiter le plein potentiel de la technologie Sila avant probablement 2028, le temps d’augmenter les capacités de production du Titan Silicon™.

Enevate et Amprius. Dans mon article sur les batteries avec anodes en silicium, j’ai parlé également des compagnies Enevate et Amprius qui ont des lignes pilotes de production d’anodes majoritairement en silicium. Je vous réfère à cet article pour plus de détails.

LES NOUVELLES BATTERIES PRÉVUES ENTRE 2027 ET 2030

Les batteries lithium-soufre avec anode en lithium métallique

Nous venons de voir qu’en utilisant du silicium à l’anode, au lieu du graphique, on peut augmenter la capacité de stockage d’énergie électrique d’une batterie Li-ion. Mais, il n’y a pas que le silicium qui est plus efficace que le graphite. Une anode en lithium métallique peut également accumuler beaucoup plus d’ions lithium que le graphite lors de la recharge.

Par ailleurs, les électro-chimistes savent que des cristaux de soufre à la cathode peuvent emmagasiner bien plus d’ions lithium que les oxydes métalliques actuellement utilisés (NMC, NCA et LFP). En fait, une batterie lithium-soufre avec anode en lithium métallique peut, en principe, diminuer le poids des batteries Li-ion performantes (NMC et NCA) d’un facteur 3!

Toutefois, l’interaction de l’électrolyte avec le lithium métallique d’une anode fait en sorte que lors d’une recharge rapide il s’y dépose des atomes de lithium de façon non homogène ce qui donne lieu à la croissance de dendrites, des aiguilles coniques de lithium. Ces dendrites, à la longue, peuvent transpercer le séparateur et rejoindre la cathode, établissant un court-circuit qui détruit la cellule. Il y a également un autre problème à surmonter. En réagissant avec le lithium et l’électrolyte, le soufre de la cathode produit des polysulfures, qui réduisent rapidement la capacité des cellules.

Ces deux problèmes ont fait l’objet de beaucoup de recherche compte tenu des deux énormes avantages des batteries lithium-soufre (Li-S), à savoir une diminution par trois du poids des batteries Li-ion performantes et l’utilisation d’un matériau très abondant et peu cher, le soufre, qui constitue même un résidu des raffineries de pétrole. Dans mon article sur les batteries lithium soufre je décris les travaux de quatre compagnies, Zeta Energy, Lyten, Theion et Li-S Energy, de même que la percée de l’Université de Drexel. Dans ce qui suit, je parlerai des résultats de Zeta Energy et de l’Université de Drexel.

Zeta Energy, une jeune compagnie du Texas fondée en 2014, a produit des prototypes de petites cellules Li-Savec des performances très encourageantes (voir l’entrevue des dirigeants avec Sandy Munro sur YouTube). Présentement, ils s’affairent à produire des grosses cellules Li-S à grande échelle, compatibles avec la production de masse des VÉs. Ils prévoient y arriver vers 2027-2028.

Les petites cellules Li-S qu’ils produisent ont une densité massique d’énergie de 450 Wh/kg (le double des cellules NMC), peuvent résister à 1 000 cycles de recharge, et sont capables de se recharger en moins de 10 minutes! Par ailleurs, les batteries Li-S vont avoir une empreinte écologique minimale, ne nécessitant pas l’extraction et le raffinage du nickel, du manganèse, du cobalt et du graphite. Pour ce qui est du prix de leurs futures batteries, le président de la compagnie, Tom Pilette, l’estime à 50$ US / kWh, lorsqu’elles seront produites à grande échelle.

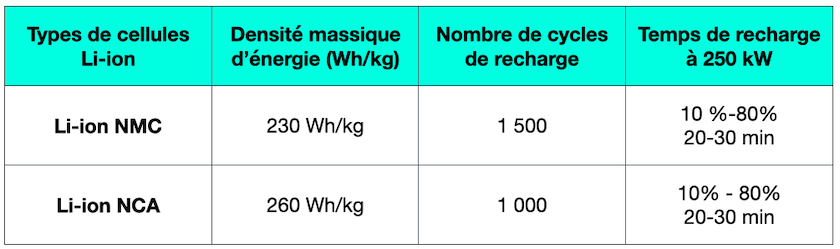

Zeta Energy a éliminé le problème des dendrites à l’anode en utilisant des nanotubes de carbone (CNT dans la littérature) qu’ils font croitre, en 30 secondes, perpendiculaire à une mince feuille de cuivre recouverte d’une couche de graphène. Le lithium métallique est ensuite déposé sur ces nanotubes. La géométrie 3D empêche la formation de dendrites. L’illustration ci-dessous résume les étapes.

Illustration des différentes étapes de la fabrication des anode des cellules Li-soufre de Zeta Energy. Source : Zeta Energy.

Pour ce qui est de la formation des polysulfures à la cathode, Ils les éliminent en mélangeant le soufre avec du carbone et un polymère, mélange qui est ensuite traité thermiquement.

L’Université Drexel accomplit l’impossible! Une équipe de recherche du département d’ingénierie chimique et biologique de l’Université de Drexel à Philadelphie, dirigée par la professeure Vibha Kalra, a fait une percée majeure pour les batteries Li-S en 2022. Ils ont réussi à produire des cellules Li-S trois fois plus légères que les cellules Li-ion performantes conventionnelles et capables d’être rechargées 4 000 fois. Autant de recharges se traduit par un kilométrage de 1,6 millions de kilomètres pour un VÉ avec une batterie de 500 km d’autonomie, qu’on recharge en moyenne à 80%!

Leur succès est dû en bonne partie à une découverte fortuite d’une nouvelle façon de générer une forme crystalline rare du soufre qu’ils ont réussi à stabiliser alors que normalement elle ne dure pas plus de 30 minutes. Cette forme cristalline appelée soufre monoclinique en phase gamma empêche les polysulfures de se former.

Les batteries Li-ion à état-solide

Il y a une autre façon d’empêcher les dendrites de se former, en remplaçant l’électrolyte liquide par un électrolyte solide. C’est ce qu’on appelle une batterie Li-ion à état-solide, ou simplement batterie solide. Il y a toutefois des difficultés à surmonter pour obtenir un électrolyte solide capable de fonctionner avec de forts courants et aux basses températures. C’est plus facile avec des électrolytes liquide.

Le jeu en vaut la chandelle toutefois car les batteries Li-ion à état-solide ont une anode en lithium métallique, comme les batteries Li-S, et de ce fait sont plus légères et compactes, tout en pouvant recharger plus rapidement que les batteries Li-ion conventionnelles, avec un bon électrolyte solide. Autre avantage, ces batteries ne peuvent pratiquement pas prendre en feu. Quelques compagnies s’approchent de la commercialisation de ces nouvelles batteries solides, comme Prologium Technology, WeLion, QuantumScape et Solid Power. Les deux premières sont plus près de la commercialisation, alors que les deux dernières en sont encore à des lignes pilotes. Pour en savoir davantage, je vous réfère à mon article du 12 octobre 2023.

Prologium Technology y travaille depuis 2006. Cette compagnie de Taiwan a construit une première ligne pilote de fabrication en 2017, puis une ligne pilote de 2e génération en 2020. En mai 2023, Prologium a même annoncé la construction d’une giga-usine de 48 GWh à Dunkerk en France, qui devrait démarrer la production commerciale en 2027, un projet de 5,2 milliards €. Finalement, en janvier 2024, Prologium a inauguré son usine Taoke de 2 GWh à Taiwan, qui produit ses grandes cellules solides de 106 Ah (voir illustration ci-dessous) avec anode à haute teneur en silicium et un électrolyte solide en céramique. Ce sont les cellules qui vont être produites à Dunkerk en 2027. Dans l’usine qu’ils viennent d’inaugurer, ils en sont déjà à un rendement de 99,9% (une cellule rejetée sur 1 000) pour les cellules monocouche.

Comparaison des dimensions de la nouvelle cellule à état-solide LLCB de Prologium par rapport aux cellules 21700 et 4680 utilisées par Tesla. Pour référence, la cellule 4680 a 8 cm de hauteur. Source : Prologium.

Sur leur site Internet, trois performances sont mises de l’avant : une très grande sécurité, une densité volumétrique d’énergie de leur bloc batterie deux fois supérieure, plus de 1 000 cycles de recharge, et une recharge rapide en 12 minutes.

La densité d’énergie supérieure de leurs batteries solides a permis à la compagnie de développer une deuxième génération des batteries de scooter échangeables de Gogoro. Dans le même boitier Gogoro, Prologium a mis une batterie de 2,5 kWh au lieu de 1,7 kWh. C’est un gain de 47% qui se traduira par autant de prolongation d’autonomie des scooters!

La compagnie WeLion de Chine a commencé à produire ses cellules et batteries au lithium avec un électrolyte solide en novembre 2022 à son usine de Huzhou. En juillet 2023, elle envoyait des cellules de 360 kWh/kg au fabricant automobile chinois NIO. Ce dernier va intégrer une batterie de 150 kWh dans ses VÉ et a inclus les nouvelles spécifications de cette batterie dans son manuel d’utilisation, selon le site chinois de nouvelles sur les véhicules électriques CNEVPOST. On y apprend que le nouveau bloc batterie de 150 kWh a les mêmes dimensions que son prédécesseur de 100 kWh, mais pèse seulement 3,6% de plus! C’est une augmentation de 50% de la densité volumétrique d’énergie et presque de 50% de la densité massique d’énergie!

Avec cette nouvelle batterie à électrolyte solide, le VUS ES6 de NIO va pouvoir parcourir 960 km, selon le cycle de test chinois. Le nombre de cycles de recharge n’est pas mentionné. Mais avec une si grosse batterie on ne la recharge pas souvent. 500 recharges de 800 km donnerait 400 000 km. Mais cette nouvelle batterie est très chère.

La compagnie QuantumScape mentionne sur la page d’accueil de leur site Internet qu’ils ont plus de 2 milliards $ US de capital investi, 12 années de recherche, plus de 600 employés et plus de 300 brevet obtenus ou appliqués. La compagnie californienne a inauguré sa ligne pilote de production de cellules Li-ion à état solide en 2023 pour produire 200 000 cellules annuellement.

Leurs cellules ont une cathode de type NMC et ont du lithium métallique à l’anode. En fait, c’est le lithium de la cathode qui se dépose sur une mince feuille de cuivre lors de la recharge qui constitue l’anode. On n’a donc pas besoin de plus de lithium. Ils appellent ça une cellule sans anode (anode free). Le coût de fabrication est donc moindre.

La densité massique d’énergie de leurs cellules est d’environ 30% supérieure aux cellules Li-ion performantes actuelles. On peut les recharger à 80% en 15 minutes et elles peuvent endurer plus de 1 000 cycles de recharge. Leurs cellules sont également très sécuritaires. Question température, il faudrait chauffer la batterie en dessous de moins 20 °C.

Enfin, mentionnons la compagnie Solid Power du Colorado qui a inauguré, en 2022, sa ligne de production pilote pour ses grandes cellules dédiées au marché automobile (15 000 cellules par année). Ils utilisent la chimie NMC à la cathode et ont deux options pour l’anode : le lithium métallique et à forte teneur en silicium. Leurs cellules Li-ion à état solide de petite taille sont pratiquement deux fois plus légères et deux fois moins volumineuses que les cellules traditionnelles. Elles se rechargent à 80% en 15 à 20 minutes et leur durée est de plus de 1 000 cycles de recharge. Elles sont aussi très sécuritaires.

LES NOUVELLES BATTERIES PRÉVUES APRÈS 2030

Les batteries lithium-air, le summum?

Une batterie lithium-air a une anode en lithium métallique et une cathode avec des catalyseurs pour favoriser les réactions d’oxydation du lithium avec l’oxygène de l’air lors de la décharge. Ce genre de batterie peut être 4 fois plus légère que les batteries Li-ion performantes d’aujourd’hui.

Leur légèreté est due, d’une part, au fait que le lithium est bien plus léger que le graphite usuel des anodes et que l’oxyde de lithium est bien plus léger que les oxydes de nickel, manganèse et cobalt qu’on retrouve dans la cathode des batteries NMC conventionnelles. D’autre part, cette grande légèreté est également due au fait que chaque atome de lithium de l’anode peut retenir beaucoup plus d’ions lithium, lors de le recharge, que les atomes de carbone du graphite, et qu’à la cathode l’énergie est stockée dans des liens chimiques covalents de l’oxyde de lithium, beaucoup plus forts que les liens d’intercalation des ions lithium entre les atomes d’une structure cristalline, comme c’est le cas pour les batteries Li-ion conventionnelles.

Toutefois, jusqu’à récemment, les divers prototypes n’ont pas été à la hauteur pour assurer une commercialisation. Principalement trois problèmes en sont responsables : des pertes thermiques trop élevées (faible efficacité), un nombre de cycles de recharge trop réduit, et des courants trop faibles (faible puissance).

Or, en 2023, des chercheurs de l’Illinois Institute of Technology à Chicago, en collaboration avec des chercheurs du Argonne National Laboratory ont réussi à produire une batterie lithium-air performante, fonctionnant à température ambiante, avec a une densité massique d’énergie de 685 Wh/kg et plus de 1 000 cycles de recharge, utilisant un électrolyte solide très sécuritaire. La batterie peut également débiter de forts courants. Tous les paramètres ne sont pas encore optimisés et les chercheurs sont convaincus qu’ils vont pouvoir dépasser 1 000 Wh/kg! C’est 4 fois la densité massique d’énergie des batteries usuelles d’aujourd’hui à haute teneur en nickel (NCA et NMC). Ils ont donc réglé les trois problèmes dont nous avons parlés plus haut.

Selon le leader du projet, le professeur Mohammad Asadi, le succès de leur batterie s’explique principalement dans le nouvel électrolyte solide qu’ils ont conçu et fabriqué, un composite de céramique et de polymère. Leur électrolyte conduit 15 fois mieux les ions lithium que les autres électrolytes qui avaient été essayés auparavant. L’autre élément clé est un nouveau catalyseur dans la cathode, beaucoup plus performant que les autres catalyseurs utilisés auparavant! Pour plus de détails sur le fonctionnement de ces batteries Li-air, consultez mon article du 13 janvier 2024 sur Roulez électrique.

C’est toute une percée technologique qui ouvre la porte à la commercialisation de super-batteries ultralégères et petites pour les VÉ, mais aussi les avions et bateaux électriques, de même que les trains et véhicules électriques lourds!

CONCLUSION

D’ici 2034, dans dix ans, on doit donc s’attendre à des changements importants et très bénéfiques dans le monde des batteries performantes pour la mobilité électrique, autant au niveau des performances que d’une réduction de l’empreinte écologique.

Plusieurs des nouvelles batteries en vue vont éliminer des matériaux critiques comme le nickel, le cobalt, le manganèse, le lithium ou le graphite, au profit de matériaux abondants, bon marché et plus bénins pour l’environnement, comme le soufre, le fer et le sodium.

Nous avons vu que ces nouvelles batteries ne sont pas théoriques mais bien réelles, à différents degrés de développement : prototype de laboratoire, usine pilote de production ou en début de commercialisation. Voici un résumé des caractéristiques auxquelles on devrait s’attendre, et la fourchette temporelle vraisemblable d’une commercialisation.

Les batteries au phosphate de fer (LFP) sont de plus en plus utilisées par les fabricants automobiles chinois et Tesla, qui en a équipé plus de 50% de ses véhicules. Elles ont une densité d’énergie moindre de 170 Wh/kg, ce qui convient pour des autonomies de 400 km environ. Elles ont l’avantage de ne pas utiliser de nickel, ni manganèse, ni cobalt, mais du fer et du phosphate, très abondants. En janvier 2024, on apprenait que le prix des batteries LFP de CATL (le plus gros fabricant mondial), allait descendre à 56$ US le kWh à l’été 2024, comparativement à 120 $ le kWh en janvier 2023. C’est une réduction de 50% en 18 mois! Les batteries LFP vont donc devenir les plus utilisées d’ici 2025. La plupart des fabricants automobiles veulent emboiter le pas.

Les batteries au phosphate de fer et manganèse (LMFP) devraient sortir sur le marché en 2024-2025, avec une densité d’énergie de 240 Wh/kg, au lieu du 170 Wh/kg des batteries au phosphate de fer (LFP). C’est plus élevé que les batteries NMC, mais sans nickel ni cobalt. La compagnie chinoise Gotion High Tech a annoncé 4 000 cycles de recharge, pouvant donner une durée de vie de 1 600 000 km pour une batterie de 500 km d’autonomie! Ces batteries pourront être rechargées à 80% en 18 minutes.

Les batteries sodium-ion (Na-ion) devraient équiper quelques VÉs dès 2024 en Chine. Leur densité d’énergie est moindre (160 Wh/kg), mais elles n’utilisent pas de lithium, ni nickel, ni cobalt ni graphite. N’oublions pas que le sodium est 1 000 fois plus abondant que le lithium sur terre, étant un atome qu’on retrouve dans le sel de table (NaCl). Ces batteries ne sont pas idéales pour les longs voyages, mais très fonctionnelles pour de petites voitures électriques urbaines, avec une batterie de 300 km ou 350 km d’autonomie. Le fait qu’on puisse les recharger à 80% en 15 minutes autorise quand même de longs parcours. Pouvant accepter 3 000 recharges, un VÉ pourra afficher un kilométrage supérieur à 700 000 km avec une batterie Na-ion. De plus, elles fonctionnent très bien aux températures froides, ne perdant que 10% de leur capacité de stockage à -20°C.

Les batteries avec beaucoup de silicium dans l’anode. Plusieurs compagnies ont réussi à gérer le gonflement du silicium qui permet d’emmagasiner beaucoup plus d’ions lithium dans une anode que le graphite. La plupart ont mis au point une poudre composite contenant plus de la moitié de silicium qui peut remplacer la poudre de graphite usuelle, dans toutes les proportions, et ne nécessite aucune modification aux équipements de production des batteries Li-ion actuelles. Déjà des usines commerciales sont en construction pour fabriquer ces poudres composites et on devrait voir des batteries Li-ion avec de plus en plus de silicium dans l’anode entrer progressivement sur le marché, à partir de 2025. La compagnie Group14 a pu démontrer une augmentation de la densité massique d’énergie (Wh/kg) de 30% pour des cellules NMC, en remplaçant 20% du graphite de leur anode par leur poudre composite de silicium, tout en maintenant 1 000 cycles de recharge. Le temps de recharge à 80% diminue alors à 10 minutes.

Les batteries lithium-soufre (Li-S) constituent certainement une des filières les plus intéressantes pour les futures batteries. Elles ont une empreinte écologique minimale, ne nécessitant pas l’extraction et le raffinage de nickel, ni manganèse, ni cobalt ni graphite, tout en offrant le potentiel de réduire le poids des batteries Li-ion d’un facteur 3! La jeune compagnie Zeta Energy a déjà démontré une densité d’énergie de 450 Wh/kg, ce qui signifie des batteries deux fois plus légères que les batteries NMC utilisées actuellement. Les cellules qu’ils produisent acceptent plus de 1 000 cycles de recharge et se rechargent en moins de 10 minutes! Ils prévoient arriver à une production commerciale en 2028. Par ailleurs, les chercheurs de l’Université de Drexel à Philadelphie ont fait une percée majeure pour les batteries Li-S en 2022. Ils ont produit des cellules Li-S trois fois plus légères que les cellules NMC d’aujourd’hui et qui peuvent être rechargées 4 000 fois, donnant un kilométrage de 1 600 000 km à un VÉ. Ces batteries pourraient être commercialise vers 2030, avec un partenaire commercial.

Les batteries Li-ion à état solide tiennent leur nom du fait que leur électrolyte est solide et non liquide. Elles ont une anode en lithium métallique, comme les batteries Li‑S, et de ce fait sont plus légères et compactes, tout en pouvant recharger plus rapidement que les batteries Li-ion conventionnelles. Autre avantage, ces batteries ne peuvent pratiquement pas prendre en feu. Quelques compagnies s’approchent de leur commercialisation, comme Prologium Technology, WeLion, QuantumScape et Solid Power. Elles ont des batteries à état solide prototypes d’énergie massique (Wh/kg) 30% (QuantumScape) à 90% (WeLion) plus élevée que les batteries NMC usuelles, avec plus de 1 000 cycles de recharge, très sécuritaires, qui se rechargent en moins en 15 minutes. Leur commercialisation devrait arriver vers 2027-2028, possiblement avant, à petite échelle.

Des batteries lithium-air offrent un énorme potentiel. Les chercheurs de l’Illinois Institute of Technology à Chicago, en collaboration avec les chercheurs du Argonne National Laboratory ont réussi à produire, en 2023, une cellule lithium-air fonctionnelle et performante, trois fois plus légères que les batteries NMC (685 Wh/kg) qui peut se recharger 1 000 fois. En optimisant les paramètres, les chercheurs sont confiants d’atteindre 1 000 Wh/kg, ce qui veut dire une batterie quatre fois plus légères que les batteries Li-ion performantes d’aujourd’hui (NMC et NCA). C’est toute une percée technologique qui ouvre la porte à la commercialisation de super-batteries ultra-légères et petites pour les VÉs, mais aussi les avions et bateaux électriques, de même que les trains et véhicules électriques lourds! Mais, passer du laboratoire à la production industrielle pourrait prendre encore 7 à 8 années.

L’intelligence artificielle (IA) pourrait nous surprendreen découvrant de nouvelles chimies de batteries, comme c’est déjà commencé. Le moment iPhone de l’IA a sans conteste été ChatGPT. C’est là que le commun des mortels a réalisé à quel point cet outil est puissant, et ce n’est qu’un début. Plusieurs laboratoires ont commencé à utiliser des outils de simulation et l’IA pour explorer des millions de combinaisons de molécules pour en arriver à une batterie performante avec des matériaux abondants, dont l’approvisionnement ne pose pas de problèmes. Qui sait ce qui pourrait arriver d’ici 2030 de ce côté?

Le mot de la fin. Le monde des batteries est en ébullition et très loin d’être stationnaire pour 100 ans, comme certains dénigreurs semblent le supposer lorsqu’ils parlent de leur empreinte écologique. Les batteries vont être de plus en plus performantes avec une empreinte écologique toujours plus petite. Dans 8 ans environ, des batteries 3 fois plus légères, qui durent plus de 1 million de km et se rechargent en 10 minutes feront partie de notre quotidien. Un avenir lumineux pour un nouveau monde!