Dans mes articles antérieurs publiés depuis décembre 2022, je vous ai parlé d’une panoplie de technologies qui permettent de diminuer toujours plus l’empreinte écologique des véhicules électriques (VÉ), que ce soit pour l’extraction du lithium, pour son raffinage, pour de nouvelles chimies de batteries, ou pour leur fabrication et leur recyclage, de même que pour l’utilisation d’énergie renouvelable aux usines.

Dans le présent article je présente des technologies innovantes de fabrication des VÉ eux-mêmes, qui vont aussi réduire davantage l’empreinte écologique de ceux-ci. Une tendance forte qui ne fait que commencer.

Le giga-moulage

Sans doute, la plus célèbre de ces technologies est le giga-moulage (gigacasting) introduit par Tesla pour son Model Y en 2020. Une seule grosse pièce moulée, avec un alliage spécial d’aluminium, remplace environ 70 pièces pour le dessous arrière du châssis. Il en est de même maintenant pour le dessous avant du châssis. Il en sera de même pour le Cybertruck et le prochain VÉ plus économique de Tesla.

Une des Giga Press construites par IDRA pour Tesla pour le giga-moulage, de la grosseur d’une maison. Source : IDRA Group.

À remarquer que personne n’avait tenté de faire de grosses pièces moulées comme ça, car les alliages d’aluminium existants ne le permettaient pas. Il faut que l’alliage soit suffisamment fluide et que l’injection se fasse très rapidement (moins d’une seconde). Sinon, les différentes parties de la pièce ne vont pas refroidir à la même vitesse, ce qui entraine des structures crystallines différentes dans ces parties qui vont se traduire par des stress et déformations de la pièce après moulage. On doit alors corriger ces déformations avec des traitements thermiques, entre autres. Cela rend le processus de moulage de grosses pièces complexe et non rentable.

Qu’à cela ne tienne! Elon Musk, le président directeur général (CEO) de Tesla, a fait appel aux ingénieurs en métallurgie de son autre compagnie SpaceX (fusées) pour développer un nouvel alliage qui fonctionne très bien (ne requérant aucun post-traitement) et rend également les pièces moulées dans cet alliage d’aluminium résistantes à la corrosion, sans avoir à utiliser de revêtement pour cela.

C’était un gros pari pour Tesla, mais combien payant! Si on prend les deux grosses pièces moulées du Model Y, c’est autour de 140 pièces plus petites fixées ensemble qui ont été remplacées. Or, ces pièces devaient être fabriquées principalement par emboutissage à partir de feuille métalliques, souvent découpées au laser d’abord puis embouties dans d’énormes presses, avec des retailles abondantes qui devaient être recyclées. Certaines des pièces sont également moulées. Ensuite, les nombreuses pièces devaient être fixées ensemble par soudage, collage, vissage ou rivetage, de même que scellées pour l’étanchéité, par un grand nombre de robots. Pour être plus précis, le giga-moulage signifie, pour une ligne de production du Model Y, plus de 500 robots en moins, sans compter les emboutisseuses et les chariots pour transporter ces pièces dans l’usine. On en arrive à une superficie d’usine réduite de 35% , un temps de fabrication des VÉ bien plus court et moins de main d’œuvre, ce qui se traduit par de grosses économies de l’ordre de 40% pour le châssis des véhicules! Ces chiffres ont été donnés dans la présentation du Battery Day de Tesla en 2020, à partir de 1h20m du début de la vidéo YouTube. Ce n’est pas pour rien que plusieurs fabricants automobiles ont décidé de suivre le même chemin.

Pour ceux qui veulent en savoir davantage sur le giga-moulage de Tesla, je vous recommande de regarder la vidéo YouTube de Sandy Munro sur le sujet, un expert en fabrication automobile et plus. Son entreprise a démonté trois véhicules Tesla de 2018 à 2022, et dans la vidéo il montre bien l’évolution de la fabrication de ces véhicules et les avantages du giga-moulage. Je vous recommande également la vidéo YouTube de Jordan Giesige de son canal « The Limiting Factor ». Cette vidéo se concentre sur le procédé de giga-moulage lui-même, avec plus de détails techniques.

Sandy Munro dans son entreprise, montrant les avantages du giga-moulage de Tesla. Source : Munro.

Il ne faudrait pas oublier le bonus qui vient avec le giga-moulage, une meilleure précision dans le positionnement et l’alignement des pièces, car, en fixant ensemble plusieurs pièces plus petites, les imprécisions s’additionnent. Cela signifie une meilleure apparence extérieure, des portes qui ferment mieux, plus d’étanchéité donc moins de bruits. Bref, la qualité du véhicule en bénéficie beaucoup!

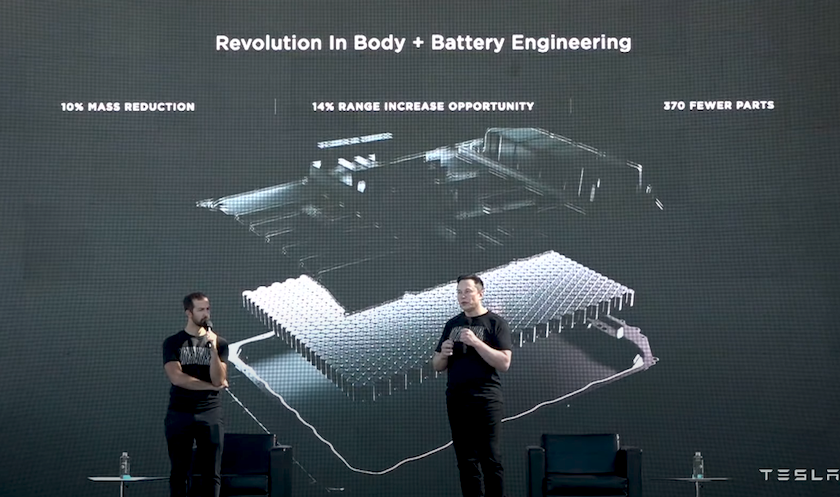

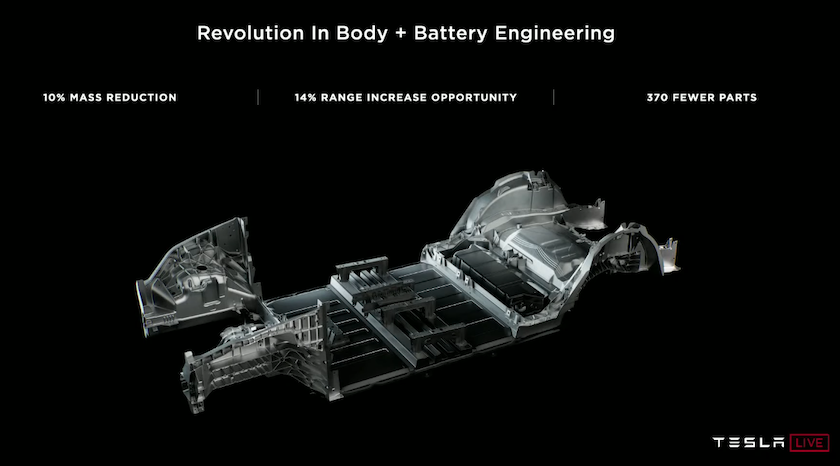

Par ailleurs, et c’est très important, les consommations substantiellement moindres d’énergie et de matières premières diminuent l’empreinte écologique des VÉ de façon importante. Tout ça en raison de la diminution des robots, des emboutisseuses, des retailles et des chariots, ainsi qu’une diminution de 35% de la superficie de l’usine! Sans compter la réduction du poids du véhicule due au giga-moulage, estimée par Tesla à 10% lorsqu’on inclut le bloc batterie structurel (prochaine section), ce qui augmente l’autonomie de 14%, toujours selon Tesla, réduisant d’autant la consommation d’énergie par kilomètre parcouru. Cette cure minceur des véhicules constitue donc un autre gain majeur pour diminuer l’empreinte écologique des VÉ!

Le bloc batterie structurel

Toujours dans l’optique de réduire le poids de leurs véhicules ainsi que leur coût, Tesla a également travaillé sur l’allègement de la batterie en s’inspirant du réservoir d’essence des avions. Au début, le réservoir était transporté dans les ailes des avions, jusqu’à ce que quelqu’un ait l’idée de faire des réservoirs en forme d’aile au lieu d’ajouter un contenant dans l’aile.

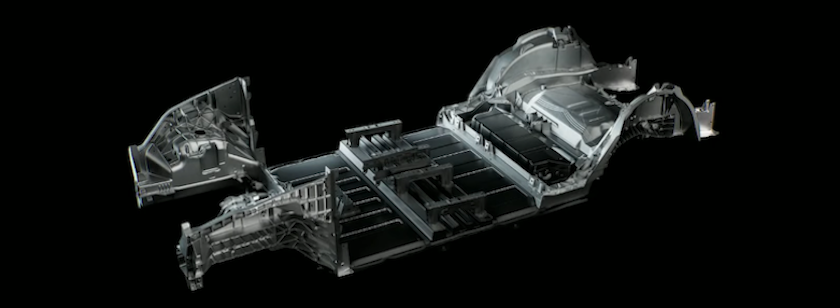

Tesla a donc fait un bloc batterie structurel qui remplace le plancher du véhicule. Ils utilisent la rigidité des boîtiers en acier de leurs cellules cylindriques de batterie, format 4680, pour rigidifier la batterie, qui devient le plancher du véhicule. Pour ce faire, Tesla dispose les cellules suivant une structure hexagonale et les collent entre elles et à la plaque du dessus et celle d’en dessous. Ils obtiennent ainsi l’équivalent d’un panneau en nid d’abeille extrêmement solide. Tellement que le poids du plancher qu’ils ont enlevé est supérieur à celui des pièces de leur bloc batterie structurel, en ne comptant pas le poids des cellules proprement dites. Le boîtier de leur bloc batterie a donc une masse «négative»! Tesla a présenté le concept, désormais implanté dans leur Model 3 et leur Model Y, à leur Battery Day en 2020. Voir la vidéo YouTube «Tesla Battery Day» à partir de 1h20m du début. Voici deux diapos de la présentation, tirées de cette vidéo, qui illustrent l’idée. Le dessous du châssis de la voiture qu’on voit dans la seconde figure est constitué des deux pièces fabriquées par giga-moulage et du bloc batterie structurel.

Diapo de la présentation de Tesla à leur Battery Day en 2020 illustrant la disposition des éléments de leur bloc batterie structurel, avec les cellules cylindriques disposées en structure hexagonale. Source : Tesla.

À noter que Tesla utilise d’autres types de blocs batterie structurels que celui qu’on voit sur la figure. Ils les achètent des fabricants chinois CATL et BYD. Leurs cellules ont une forme prismatique et non cylindrique, mais le principe est le même, enlever des éléments structurants du plancher et les remplacer par le boîtier du bloc batterie.

Diapo de la présentation de Tesla à leur Battery Day en 2020 illustrant la partie inférieure du châssis du véhicule constituée de deux pièces géantes faites par giga-moulage et le bloc batterie structurel au centre. Source : Tesla.

Comme on le voit sur ces deux diapos, les révolutions conjointes du giga-moulage et du bloc batterie structurel permettent une diminution de 10% du poids du véhicule et une augmentation de 14% de son autonomie. Et, pour le dessous du châssis au complet c’est 370 pièces en moins. Ne vous demandez pas pourquoi Tesla a des marges de profit aussi élevées sur leurs véhicules.

Construction en parallèle des parties de véhicule

N’ayant plus de plancher sous le véhicule, les gens de Tesla se sont dit : pourquoi ne pas en profiter pour travailler à l’aise à intégrer au bloc batterie structurel les sièges avant, la console, les tuyaux d’aération, les fils et le tapis, puis, après, rentrer cet assemblage par en dessous du véhicule et boulonner le tout. Dans une autre vidéo YouTube de l’entreprise Munro, intitulée «Tesla Model Y 4680 Structural Pack OUT!!!» on apprend qu’une quarantaine de boulons et un joint d’étanchéité tout le tour de la batterie garantissent un montage très robuste du véhicule. La figure ci-dessous, tirée de cette vidéo, illustre cet assemblage sur le dessus du bloc batterie structurel.

Capture d’écran de la vidéo YouTube «Tesla Model Y 4680 Structural Pack OUT!!!» de l’entreprise Munro montrant l’assemblage des sièges avants, de la console, des tuyaux d’aération, des fils et du tapis sur le dessus du bloc batterie structurel, avant son insertion par en dessous du véhicule. Source : Munro.

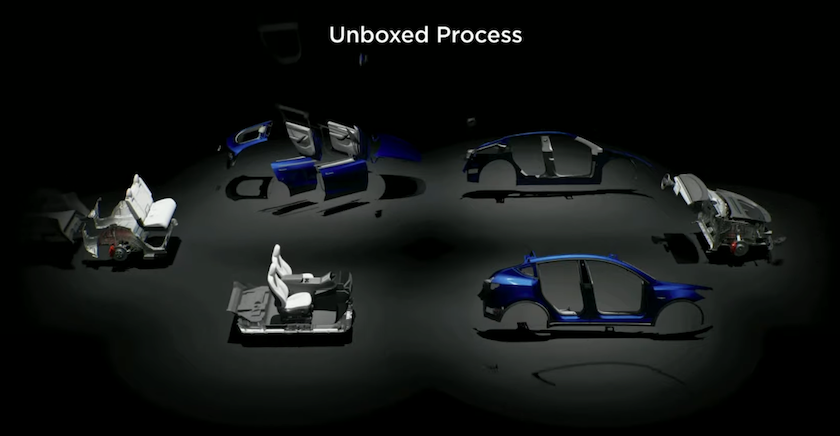

Comme nous l’avons appris à l’évènement Investor Day de Tesla, le 1er mars 2023 (voir la vidéo YouTube «2023 Investor Day» à partir de 47 minutes depuis le début), en faisant cela les ingénieurs de chez Tesla ont calculé que la superficie de la chaine de montage de la Model Y était réduite de 10%. Ils se sont donc demandé s’il était possible de généraliser le principe pour diminuer davantage la superficie de l’usine et augmenter en même temps la rapidité de la fabrication d’un véhicule. C’est comme ça qu’ils sont arrivés au concept du procédé «unboxed» d’assemblage, que je traduis par assemblage en parallèle des parties, qu’on ne met ensemble qu’après les avoir complétées séparément et bien plus facilement. Plus besoin de se contorsionner pour aller poser les divers composants à l’intérieur d’une structure fermée en passant par les ouvertures des portes. L’illustration ci-dessous, tirée de la présentation de l’Investor Day, démontre le principe. Pour une version animée, regardez la vidéo YouTube «2023 Investor Day» à partir de 49 min 15 sec du début. Avec cette nouvelle façon de faire l’assemblage d’un véhicule, on peut mettre plus d’employés ou de robots à travailler plus efficacement sur chacune des parties du véhicule en même temps (en parallèle) : devant, derrière, côtés, dessous et dessus.

Capture d’écran de la vidéo YouTube «2023 Investor Day» de Tesla, montrant le nouveau procédé d’assemblage en parallèle des parties. Source : Tesla.

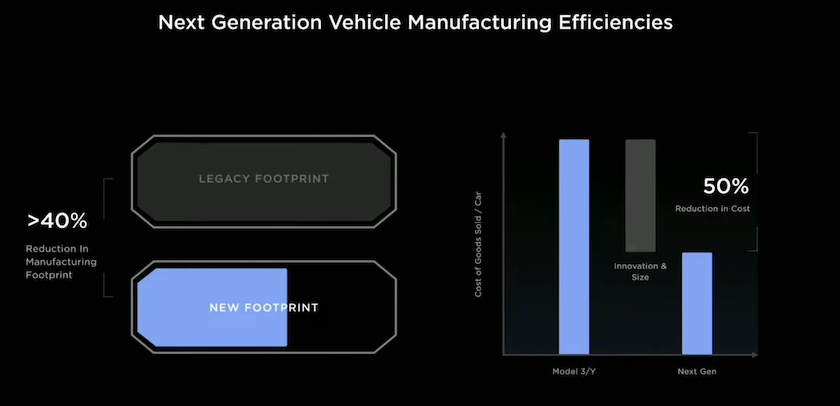

Le résultat de cette nouvelle façon de faire, pour le futur véhicule de nouvelle génération, c’est une réduction anticipée de plus de 40% de la superficie de l’usine par rapport aux usines actuelles qui produisent les Model 3 et Model Y, et une réduction de coût de 50% par rapport à ces modèles, en tenant compte que ce futur véhicule sera plus petit (voir la figure ci-dessous). C’est ce qui va permettre à Tesla de vendre des véhicules à moins de 25 000 $ US, sans incitatif, tout en maintenant une bonne marge de profit.

Capture d’écran de la vidéo YouTube «2023 Investor Day» de Tesla, montrant les gains énormes du nouveau procédé d’assemblage qui sera mis en place pour la prochaine génération de VÉ de Tesla. Source : Tesla.

Mais, ce qu’il ne faut pas oublier c’est l’énorme réduction de l’empreinte écologique reliée à cette nouvelle façon d’assembler les futurs véhicules (usine 40% plus petite), qui devraient sortir en 2026.

Conclusion

Dans cet article nous avons vu que Tesla est en train de redéfinir la fabrication automobile pour réduire la masse des véhicules, leur coût et leur empreinte écologique, grâce à du giga-moulage, un bloc batterie structurel et l’assemblage en parallèle des diverses parties des véhicules. L’ensemble de ces nouvelles technologies et façons de faire constituent une véritable rupture technologique, un changement de paradigme! Déjà, plusieurs autres fabricants automobiles emboîtent le pas pour le giga-moulage car c’est une question de survie pour eux.

L’ampleur des gains est tout simplement stupéfiante! Le giga-moulage permet d’enlever plus de 500 robots dans une ligne d’assemblage, ce qui réduit la taille de l’usine de 35%. Cela implique des diminutions de la consommation d’énergie et de matières premières substantielles.

En combinant le giga-moulage au bloc batterie structurel, Tesla réussit à diminuer le poids de ses véhicules de 10%, ce qui augmente leur autonomie de 14% et diminue d’autant la consommation d’énergie de leurs VÉ par kilomètre!

Mais, ce n’est pas fini. Le nouveau procédé d’assemblage en parallèle des diverses parties des véhicules (unboxed process) permettra de diminuer la superficie de l’usine d’un 40% supplémentaire, à l’horizon 2026.

Toutes ces nouvelles technologies et procédés réunis signifient des usines 60% plus petites et des temps de fabrication des véhicules beaucoup plus courts. L’impact sur la baisse de l’empreinte écologiques des VÉ est impressionnant!

Et ces gains environnementaux s’ajoutent à tous les autres dont j’ai parlés dans mes articles précédents, reliés à la chimie et la fabrication des cellules de batterie de même qu’à l’extraction et au raffinage du lithium, ainsi qu’à l’utilisation d’énergie renouvelable et au recyclage des batteries.

Décidément, l’avenir de la mobilité électrique est lumineux!