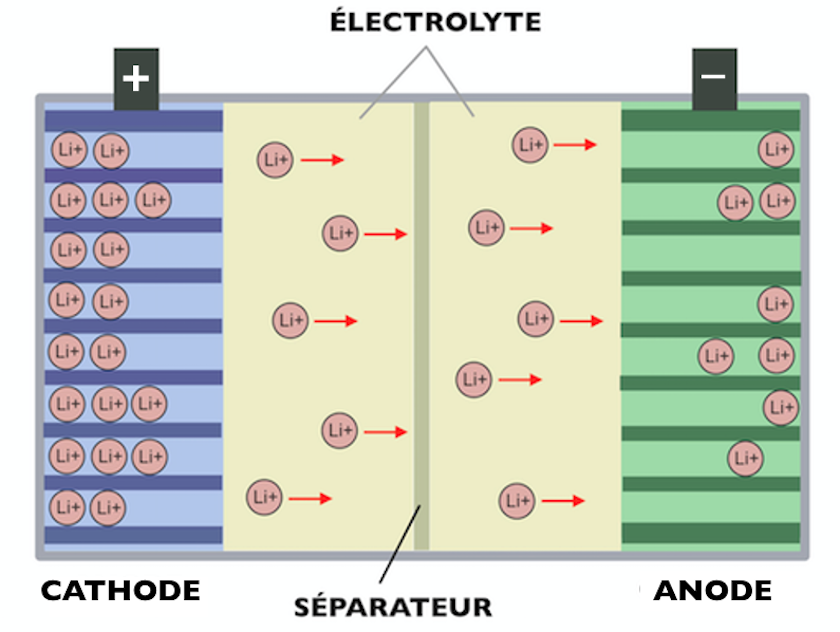

Le présent article est assez long, mais le sujet est très important. Je vous suggère de lire les titres et les phrases en caractères gras, en plus de la conclusion. Et pour les insatiables curieux et mordus, faites-vous plaisir en le lisant au complet. C’est déjà tout mâché, j’en ai lu beaucoup plus. D’entrée de jeu, pour bien se comprendre, regardons d’abord, ci-dessous, le schéma d’une cellule Li-ion de base représentée lors de la recharge. Une batterie contient plusieurs cellules.

Schéma d’une cellule Li-ion en train d’être rechargée. Voir le texte ci-dessous pour la description des diverses composantes. Source : Pierre Langlois.

Les deux bornes extérieures de la cellule sont reliées à leur électrode correspondante à l’intérieur. La borne positive est reliée à la cathode et la borne négative est en contact avec l’anode. Les électrodes sont constituées d’une mince feuille métallique sur laquelle on dépose une couche de matériaux actifs. La structure crystalline de ces matériaux peut laisser pénétrer les atomes de lithium auxquels il manque un électron, les ions lithium (Li+). Les flèches indiquent que la cellule se recharge, puisque les ions se dirigent vers l’anode. La partie en jaune représente l’électrolyte, un liquide visqueux qui laisse circuler les ions. Le séparateur isole électriquement l’anode et la cathode, afin d’éviter les courts-circuits. Il laisse passer les ions lithium mais pas les électrons. Ces derniers ne peuvent circuler que par le circuit électrique extérieur, relié à la charge (lampe, moteur…).

Ceci étant dit, dans mon dernier article, je vous ai expliqué qu’une anode en silicium pouvait engranger 10 fois plus d’ions lithium que le graphite usuel, lors de la recharge d’une cellule de batterie Li‑ion. Mais le silicium n’est pas le seul élément chimique à pouvoir faire ça. Une anode en lithium métallique peut également accumuler beaucoup plus d’ions lithium que le graphite lors de la recharge.

Le problème du silicium c’était son gonflement de volume d’un facteur 4 lorsqu’on y fait pénétrer des ions lithium. Ce n’est pas le cas pour le lithium métallique. Toutefois, ce dernier présente un problème différent. L’interaction entre l’électrolyte et le lithium métallique d’une anode fait en sorte qu’il s’y dépose des atomes de lithium de façon non homogène, ce qui donne lieu à la croissance de dendrites. Ces dernières ressemblent à des aiguilles coniques qui poussent perpendiculairement à l’anode et peuvent transpercer le séparateur pour aller rejoindre la cathode, créant ainsi un court-circuit qui arrête la cellule de fonctionner. Le problème des dendrites est particulièrement sévère avec les anodes en lithium métallique. Il a été assez bien contrôlé avec les anodes en graphite. Mais, les dendrites sont un des deux problèmes majeurs qu’il faut solutionner pour avoir une batterie avec anode en lithium métallique fonctionnelle.

Un instant! Le titre de l’article ne parle pas de lithium métallique à l’anode, mais plutôt de soufre. Pourquoi me direz-vous? Et bien, lorsqu’on a une anode qui peut emmagasiner dix fois plus d’ions lithium que les anodes conventionnelles en graphite, il faut avoir une cathode qui peut également emmagasiner beaucoup plus de lithium que les cathodes existantes. C’est là que le soufre intervient. La structure cristalline du soufre peut incorporer beaucoup plus d’ions lithium. Mais, le soufre dans une cathode c’est difficile à gérer. En réagissant avec le lithium et l’électrolyte il se forme des polysulfures qui se dissolvent dans l’électrolyte et vont se déposer sur l’anode, diminuant rapidement la capacité de la cellule.

Les problèmes des polysulfures et des dendrites limitent normalement le fonctionnement d’une cellule Li-ion au soufre (Li-soufre) à une cinquantaine de cycles de recharge.

Alors, le moins qu’on puisse dire c’est que les chercheurs qui se sont attaqués à résoudre ces deux problèmes majeurs devaient être astucieux et tenaces! Mais les enjeux étant de taille, il y a eu de l’aide financière et quelques entreprises sont très près du but. Des cellules Li-soufre fonctionnelles sont déjà fabriquées sur des lignes pilotes de production, avec des performances impressionnantes et des avantages majeurs pour l’environnement!

Voici plus de détails sur les avancés de quelques-unes de ces entreprises, qui font régulièrement les manchettes sur le site Batteries News.

Zeta Energy

La jeune compagnie Zeta Energy a été fondée en 2014 et est localisée à Houston au Texas. Ils ont produit des cellules Li-soufre en petit format avec 450 Wh/kg de densité massique d’énergie, soit 85% plus dense que les batteries NMC utilisées dans beaucoup de véhicules électriques aujourd’hui, soit pratiquement 2 fois plus légères! Elles peuvent durer plus de 1000 cycles de recharge et se recharger en moins de 10 minutes! Et, ce n’est qu’un début. Présentement, la compagnie se concentre sur la production d’électrodes de plusieurs mètres de long par environ 20 cm de large pour en arriver à une production commerciale à grande échelle compatible avec la production de masse des véhicules électriques (VÉ). Ils prévoient y arriver vers 2027-2028 pour les VÉ.

Électrode produite à sec par Zeta Energy à leurs installations de Houston. Source : Zeta Energy.

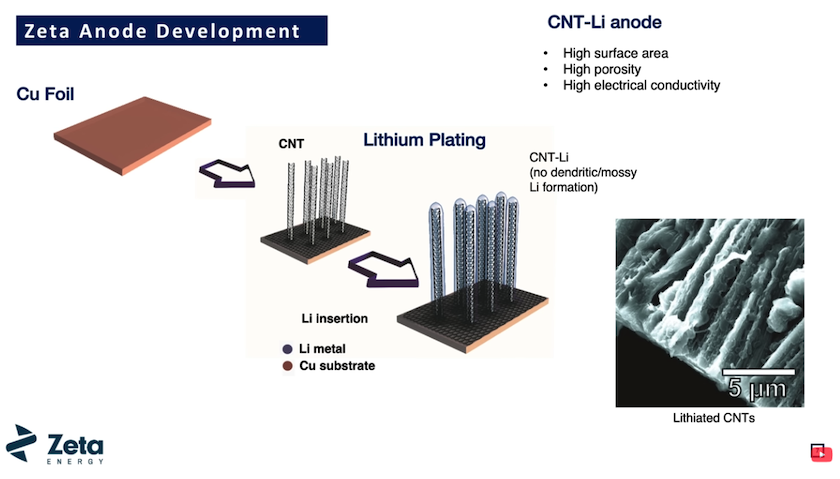

Une bonne partie des informations que nous avons déjà données et qui vont suivre proviennent de leur site Internet et de l’entrevue de deux dirigeants de la compagnie avec Sandy Munro, disponible dans la vidéo YouTube intitulée «Zeta Energy : A Battery Breakthrough?». Zeta Energy a éliminé le problème des dendrites à l’anode en utilisant des nanotubes de carbone (CNT dans la littérature) qu’ils font croitre, en 30 secondes, perpendiculairement à une mince feuille de cuivre recouverte d’une couche de graphène. Le lithium métallique est ensuite déposé sur ces nanotubes. La géométrie 3D empêche la formation de dendrites. L’illustration ci-dessous résume les étapes.

Illustration des différentes étapes de la fabrication des anode des cellules Li-soufre de Zeta Energy. Source : Zeta Energy.

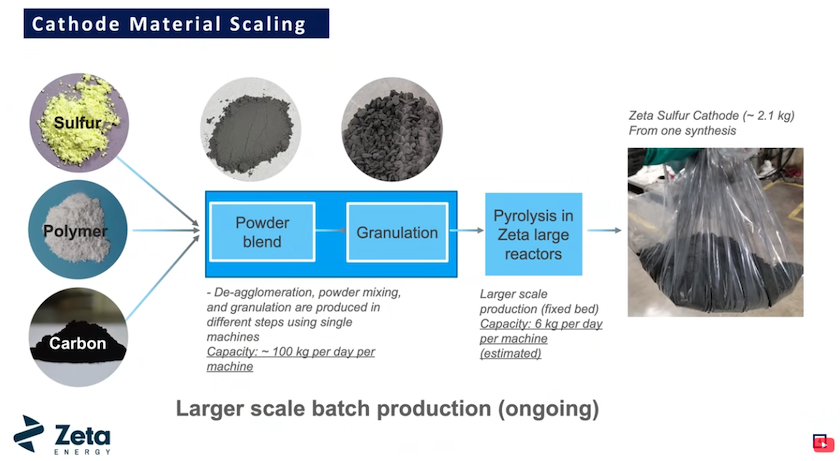

Pour ce qui est de la formation des polysulfures à la cathode, Ils les éliminent en mélangeant le soufre avec du carbone et un polymère, mélange qui est ensuite traité thermiquement.

Illustration des différentes étapes de la fabrication du matériau de cathode des cellules Li-soufre de Zeta Energy. Source : Zeta Energy.

Le reste de leur cellule utilise un électrolyte et un séparateur commerciaux, donc rien de complexe.

La première chose qui saute aux yeux en regardant les ingrédients pour l’anode et la cathode c’est qu’il n’y a pas de nickel, ni cobalt ni manganèse ni graphite, ni aucun matériau exotique rare qui coûte cher! Les ingrédient sont du lithium, du cuivre, du soufre, du carbone et un polymère. Le soufre est très abondant et constitue même un résidu des raffineries de pétrole. Or, il y a 140 raffineries environ en Amérique du Nord. Zeta Energy ont d’ailleurs utilisé le soufre rejeté par une de ces raffineries, tel quel sans le purifier, dans leurs cellules! Ils assurent que ça fonctionne très bien. Imaginez la réduction de l’empreinte écologique reliée à l’élimination de l’extraction et du raffinage des matériaux de cathode (nickel, cobalt et manganèse), sans parler du graphite à l’anode!

En plus de cette réduction d’empreinte écologique au niveau de l’extraction et du raffinage des matières premières, il y a également une réduction importante de consommation d’énergie au niveau de la fabrication des cellules. Comme le disait Michael Liedtke, le directeur général commercial, dans une entrevue à Batteries News : «L’industrie s’oriente vers un processus à sec car il permet d’économiser beaucoup d’énergie et d’espace et n’utilise pas de solvants». On parle d’un facteur de l’ordre de 10 fois moins d’énergie! Mais attention, ce ne sont pas les mêmes procédés à sec que Tesla pour sa batterie 4680, rien à voir. Ce sont plus des procédés de dépôt sous vide.

Pour ce qui est du prix de leurs futures batteries lorsqu’elles seront produites à grande échelle, le président (CEO) de Zeta Energy, Tom Pilette, l’estime à environ 50$/kWh de capacité de batterie.

Ce que nous avons vu sur les procédés de fabrication de Zeta Energy nous fait réaliser que les usines de batteries conventionnelles devront être modifiées substantiellement si elles veulent adopter cette technologie. Ce ne sont pas les procédés «drop-in».

LYTEN

La compagnie Lyten a été fondée en 2015 dans le but de produire de l’hydrogène vert à partir du méthane sans émettre de CO2, en récupérant le carbone sous forme solide, en le capturant pour ainsi dire. Mais quelle ne fut pas leur surprise de découvrir que le carbone qu’ils produisaient était du graphène en trois dimensions, avec une immense surface pour interagir avec d’autres atomes ou molécules.

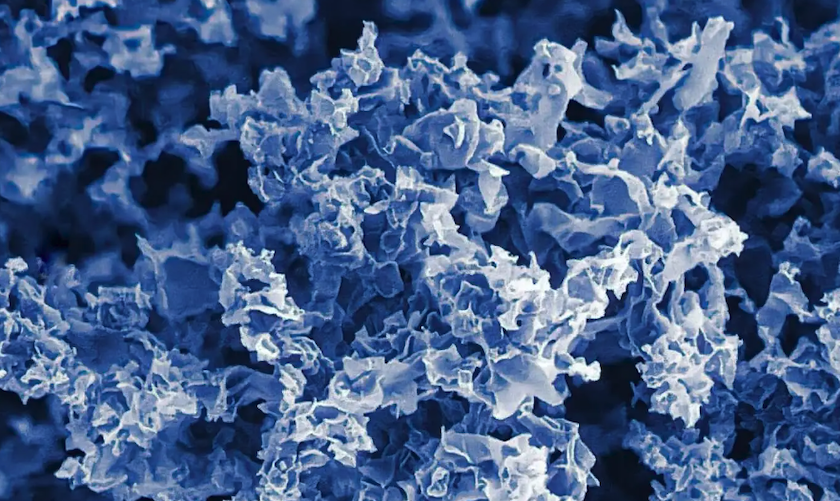

Normalement, le graphène c’est une feuille plane d’atomes de carbones d’un atome d’épaisseur avec des propriétés électriques, thermiques et mécaniques exceptionnelles. Sa découverte a valu le prix Nobel de physique de 2010 à deux chercheurs de l’Université de Manchester, Andre Geim et Konstantin Novoselov. La photo prise au microscope électronique ci-dessous nous montre l’apparence du graphene 3D découvert par Lyten.

Photo au microscope électronique du graphene 3D découvert par Lyten. Source : Zeta Lyten.

Suite à cette découverte, Lyten a cherché les meilleures applications potentielles du graphene 3D. Les applications qu’ils ont considérées sont : les matériaux composites ultra-légers, le renforcement de matériaux comme le béton, des senseurs ainsi que les batteries Li-ion au soufre (Li-S). Déjà en 2018, ils avaient produit des petites cellules Li-S en forme de bouton. En 2020 ils emménagent dans le nouvel édifice de leur siège social à San Jose, en Californie. En juin 2023, Lyten inaugure sa première ligne de production pilote automatisée commerciale (200 000 cellules par année) pour les premiers clients des secteurs de la défense, de l’automobile et des satellites, afin qu’ils puissent évaluer la technologie et réaliser des projets.

Cellules Li-soufre prototypes de Lyten. Source : Lyten.

Au troisième trimestre 2023, Lyten a finalisé une levée de fonds de série B de 200 millions $. Parmi les investisseurs on compte Stellantis, FedEx et Honeywell.

Tout cela est encourageant mais il est décevant de constater que le site Internet de Lyten ne donne aucun détail sur les approches qu’ils ont pris pour régler les deux problèmes majeurs des batteries Li-soufre afin d’assurer un nombre de cycles de recharge suffisant. Aucun chiffre non plus sur les performances de leurs cellules, que des phrases générales comme :

- > 2x la densité d’énergie (Wh/kg),

- 60% moins de poids pour le bloc batterie d’un VÉ,

sans mentionner si ce sont des objectifs ou des performances réelles déjà obtenues. Aucune mention formelle non plus sur le nombre de cycles de recharge.

Heureusement, leur directrice des technologies de batterie, Celina Mikolajczak, a accordé une entrevue à CleanTech talk le 17 juillet 2023 pour nous en dévoiler un peu.

Dans son entrevue, elle nous dit qu’ils utilisent leur graphène 3D avec le soufre dans la cathode, mais pas un mot sur l’anode. Question performances, elle a déclaré qu’ils ont franchi le seuil des 300 Wh/kg dans des cellules en pochette (pouch cells) et cylindriques, avec le potentiel d’aller jusqu’à 600 Wh/kg. Mais, elle n’a pas parlé du nombre ce cycles de recharge, qui reste toujours un mystère. Si le nombre était de 1000 cycles ou plus, Lyten serait fier de l’afficher. D’un autre côté, s’il y a autant d’investissements (ils sont rendus à plus de 400 millions $ cumulatifs), leurs cellules ne peuvent afficher seulement 200 ou 300 cycles de recharge. Il est donc très probable que le nombre de cycles de recharge profonde se situe entre 500 et 800.

Madame Mikolajczak a mis l’accent sur le fait qu’à part les batteries au phosphate de fer, présentement les batteries Li-soufre sont les seules à ne pas contenir de nickel ni de cobalt, deux métaux dont l’approvisionnement risque fort d’être problématique d’ici 2030 et dont le prix va nécessairement monter dans les années qui viennent. Même les batteries dites à état solide en contiennent. L’autre point qu’elle a soulevé est la facilité de s’approvisionner en soufre partout dans le monde localement à bas prix, ce qui élimine les inquiétudes géopolitiques et économiques. Ce n’est pas de l’unoptanium qu’il faut aller chercher sur Pandora!

Donc, en supposant que Lyten atteigne 1000 cycles de recharge profonde dans les prochaines années, même si la densité d’énergie restait à 350 Wh/kg ou même 300 Wh/kg, leurs batteries Li-soufre sont déjà plus légères que les batteries NMC et NCA au nickel et cobalt et ne contiennent pas de métaux critiques pour l’approvisionnement et plus dommageables pour l’environnement, sans compter qu’à grande échelle elles sont moins chères. En soi, c’est suffisant pour assurer le succès des batteries Li-soufre, car les seules autres alternatives, au phosphate de fer (LFP) ou au sodium (Na‑ion) bientôt, sont deux fois plus lourdes. Surtout qu’à grande échelle le prix des batteries Li-soufre va même être moins cher que celui des batteries Li-ion LFP, les moins chères sur le marché.

Theion

La jeune compagnie allemande de batteries Theion a son siège social à Berlin. Elle prévoit tripler la densité d’énergie des batteries Li-ion d’aujourd’hui avec sa «Crystal Battery» Li-soufre, grâce à leur cathode innovante.

Un article de Forbes en 2022 mentionnait qu’ils avaient déjà des cellules fonctionnelles de première génération avec une densité massique d’énergie de 500 Wh/kg et une densité volumétrique de 800 Wh/L. Ce sont de petites cellules boutons (illustration ci-dessous). Toujours selon l’article de Forbes, avec leur deuxième génération, qui est attendue pour la fin 2023, ils espèrent atteindre 700 Wh/kg et 1000 Wh/L! Pour leur troisième génération, qui devrait sortir en 2024, ce sont des performances incroyables de 1kWh/kg et de 1200 Wh/L qu’ils estiment pouvoir atteindre!! Pour cette troisième génération, Theion promet également 2000 cycles de recharge!!

Cellules bouton Li-soufre fabriquées et testées chez Theion. Source : Theion.

Ils développent présentement des cellules pochette (pouch cell). Pour son premier produit commercial, Theion va présenter des cellules Li-soufre avec une densité massique d’énergie de 500 Wh/kg et une durée e vie de 500 cycles de recharge, selon Batteries News. Ils ciblent en premier le marché des drones aériens et des petits véhicules à décollement et atterrissage vertical (VTOL dans la littérature anglophone). Leurs premières batteries pour le secteur automobile sont prévues pour 2025-2026, mais ça peut prendre plusieurs années avant de développer les chaines de production à grande échelle.

En plus de l’empreinte écologique bien inférieure du soufre par rapport au nickel et au cobalt des batteries Li-ion traditionnelles, Theion mentionne que leurs procédés de fabrication consomme 90% moins d’énergie que pour ces batteries! Sans compter que la diminution de moitié du poids (possiblement des 2/3, on verra) entraine nécessairement une empreinte écologique inférieure (moins de matière pour faire la même chose). Donc, eux aussi confirment l’aspect nettement plus durable des batteries Li-soufre.

Li-S Energy

La jeune compagnie Li-S Energy à Brisbane en Australie a mis à profit un matériau très résistant étudié par la NASA, les nanotubes de nitrure de bore, pour résoudre les problèmes des batteries Li-S, à savoir les dendrites et les polysulfures. Li-S Energy a fait un partenariat avec une autre compagnie australienne, Bnnt Technology, qui produit les nanotubes en grande quantité à prix abordable, depuis peu.

On peut lire sur le site de Li-S Energy qu’ils ont déjà des batteries Li-S fonctionnelles de 400 Wh/kg et 540 Wh/L qui peuvent être rechargées, selon leurs propres mots, presqu’autant de fois que les batteries Li-ion conventionnelles. Ces batteries sont donc de la même grosseur qu’une batterie Li-ion NMC, mais deux fois moins lourdes! Ils font voler des drones deux fois plus longtemps avec. Voir leur vidéo corporative YouTube, intitulée «Li-S Energy : The future’s electric. We’ll take you there».

La percée de l’Université Drexel : 4000 cycles de recharge !

Une équipe de recherche du département d’ingénierie chimique et biologique de l’Université de Drexel à Pliladelphie, dirigée par la professeure Vibha Kalra, a fait une percée majeure pour les batteries Li-S en 2022. Ils ont réussi à produire des cellules Li-S qui démontrent la possibilité d’avoir trois fois la capacité des cellules Li-ion conventionnelles et être rechargées 4000 fois!

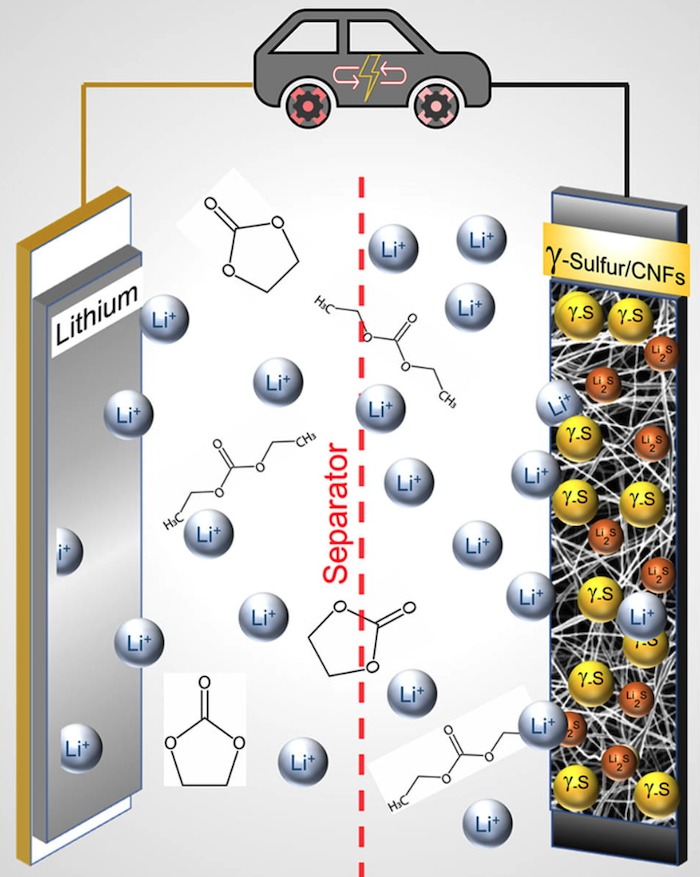

L’article «Breakthrough in Cathode Chemistry Clears Path for Lithium-Sulfur Batteries’ Commercial Viability», paru le 10 février 2022 dans DrexelNEWS, nous raconte comment la chance leur a souri. Ils voulaient empêcher les polysulfures de se former à la cathode en insérant le soufre à l’intérieur de nanofibres de carbone. Ils ont d’abord fait croître les nanofibres sur l’électrode puis déposé le soufre sous vide dans une machine de déposition de vapeurs chimiques (CVD, Chemical Vapor Deposition).

À leur grande surprise cela a fonctionné. Lorsqu’ils ont analysé le soufre qu’ils avaient déposé, ils ont été étonnés de constater que les atomes de soufre s’étaient agencés ou cristallisés dans une forme rare, appelée soufre monoclinique en phase gamma. Normalement cette phase cristalline n’est pas stable et se transforme en moins de 30 minutes. Mais, là, après une année de tests et 4000 charges et décharges, les cristaux de soufre étaient toujours stables!

Schéma de la cellule Li-S mise au point par l’équipe de sa professeure Vibha Kalra du Collège d’ingénierie de l’Université Drexel à Philadelphie. Source : Université Drexel.

Toutefois, la grande partie du soufre s’était déposé à l’extérieur des nanofilaments de carbone. Donc, ce n’était pas le confinement à l’intérieur des nanofilaments qui empêchait les polysulfures de se former! La conclusion était alors évidente, cette rare forme cristalline du soufre était un élément important pour mitiger le problème des polysulfures! Et, ils pouvaient la reproduire à volonté.

Selon la professeure Kalra, cette technologie pourrait être en production à grande échelle en 6 ans environ si le financement est disponible, disons pour 2030.

Conclusion

Le potentiel des batteries Li-soufre est énorme pour l’avenir de la mobilité électrique, sur nos routes comme dans les airs! Plusieurs compagnies fabriquent déjà des cellules avec une densité massique d’énergie entre 450 WH/kg et 500 WH/kg, ce qui est le double des batteries actuelles. Ça signifie des batteries deux fois plus légères! Et, la compagnie Theion pense pouvoir se rendre à 700 Wh/kg et possiblement 1000 Wh/kg, alors qu’un laboratoire de l’Université de Drexel a produit des cellules Li-soufre avec une densité d’énergie trois fois supérieure aux batteries d’aujourd’hui!

Bien que certaines compagnies n’aient pas encore dépassé 1000 cycles de recharge profonde, Zeta Energy l’a fait et l’Université Drexel a démontré plus de 4000 cycles grâce à une forme rare de cristallisation du soufre qu’ils ont réussi à stabiliser.

Malgré ces performances impressionnantes, probablement que les deux principaux avantages des batteries Li-soufre sont d’une part de ne pas contenir de matériaux critiques pour l’approvisionnement et dommageables pour l’environnement et d’autre part que le soufre soit très abondant, disponible partout localement et peu coûteux. Donc, pas de tensions géopolitiques ni économiques. À grande échelle, les estimations sont qu’elles vont coûter 50$/kWh, soit deux fois moins cher en moyenne que les batteries d’aujourd’hui.

Question rapidité de recharge, Zeta Energy ont déjà démontré des temps inférieurs à 10 minutes. Question sécurité, la cathode ne contenant pas d’oxygène comme les batteries Li-ion NMC et NCA utilisées aujourd’hui, c’est intrinsèquement plus sécuritaire pour les incendies.

Un autre aspect à ne pas négliger, les procédés de fabrication des électrodes de la majorité des compagnies sont des procédés à sec, beaucoup moins énergivores, de l’ordre de 10 fois moins! Un autre facteur qui fait en sorte que l’empreinte écologique des batteries Li-soufre serait beaucoup plus faible que celle des batteries d’aujourd’hui.

Du côté des usines de fabrication, les procédés étant différents de ceux qu’on utilise aujourd’hui, il faudra plusieurs années pour mettre au point de nouveaux équipements capables de production automatisée à grande échelle. Cela veut dire également qu’une usine qui voudrait faire le saut éventuellement vers les batteries Li-soufre devra investir beaucoup d’argent pour transformer ses chaines de production. Ce n’est pas une technologie «drop-in». Réalistement, on ne peut s’attendre à voir des giga-usines de batteries-Li-soufre avant 2030. Mais, qui sait? Peut-être qu’il y a de grosses entreprises qui y travaillent déjà, sous le radar.

En terminant, je vous dirai que pour toutes les raisons que nous avons vu, je suis convaincu personnellement que la filière des batteries Li-soufre est la plus prometteuse!