Voici quelques photos prises lors du démantèlement d’un pack de batteries d’une Nissan Leaf neuve qui avait été victime de l’ouragan Sandy à NewYork. La voiture avait été submergée par la montée de la mer au port de NewYork, ce qui l’a rendue perte totale.

Première constatation lors de l’ouverture de l’enveloppe du pack : il est resté parfaitement étanche. Pas une goutte d’eau salée n’a pénétré à l’intérieur, ce qui montre un bon design de la protection et de l’hermétisme de la batterie. L’enveloppe métallique est lourde : au moins 150 livres sur les 600 que pèse le bloc complet! Il faut aussi comprendre que la base de l’enveloppe est un élément de la structure monocoque de la Leaf. Selon le commerce de pièces d’autos qui me l’a vendue, retirer le bloc de la Leaf demande moins de 30 minutes à un garagiste, ce qui montre la facilité de faire des travaux de réparation sur ces voitures.

Présentation générale :

Le bloc de batteries est composé de 48 modules connectés en série. Chaque module comporte 4 cellules au Lithium-ion, connectées en 2S2P (2 cellules en parallèle qui sont reliées en série avec une autre paire de cellules en parallèle). Chaque cellule fournit nominalement 3.7V 33Ah. Donc un module fournit nominalement 7.4V, 66Ah. La tension nominale d’une cellule est basée sur la tension quand la cellule est à 50% de niveau de charge. Typiquement, une cellule au Lithium-ion va avoir une tension maximale de 4.20 volts, lorsque rechargée à 100% et une tension minimale de 3.20 volts à 0%.

Sur la Leaf, Nissan limite à 4.05V par cellule la tension maximale d’utilisation, à la fin d’une recharge. (Module chargé à 8.10V max.)

Les modules sont construits en 2 types : le A et le B. La seule différence entre ces 2 types est que pour le A, le terminal positif est à gauche et le négatif à droite, et c’est l’inverse pour le type B. Pourquoi cette disposition? parce que cela permet, en alternant un type A suivi d’un type B, suivi d’un type A de relier le terminal positif d’un module au terminal négatif du module suivant par une simple plaque métallique, peu coûteuse! C’est vraiment KISS (Keep It Simple, Stupid)! et j’apprécie beaucoup un tel arrangement 🙂 Dans les deux types, la connection électrique du milieu du pack est également présentée sur un terminal central. Ceci permet d’aller se relier au BMS.

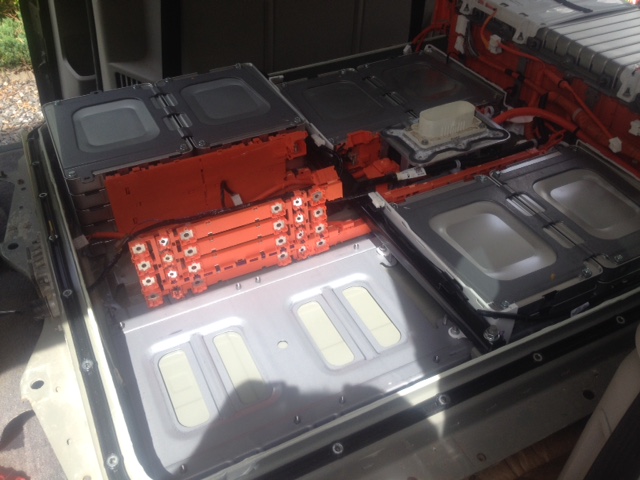

La disposition des modules est faite de sorte que le bloc de batteries soit incorporé au plancher de la Leaf, ce qui garde libre l’espace de chargement (contrairement aux Ford Focus électriques où le bloc occupe la majorité du volume du hayon) et l’habitacle. On a ainsi 24 modules qui sont en une rangée continue vers l’arrière de la voiture (les modules sont placés sur le côté). Pour les 24 autres, on a fait de petites empilades, qui sont placées sous l’espace des sièges : du côté conducteur, il y a 2 empilades de 4 modules, puis 2 empilades de 2 modules (12 modules), le tout répété du côté passager (12 modules). La première photo montre cette disposition.

Comme pour la Volt, il y a un «service disconnet» ou déconnexion d’entretien. C’est une paire de gros contacts supportant le courant maximal de la batterie qu’on peut facilement retirer en manipulant un levier de plastique orange. Couplé avec, il y a un petit contact pour signaler au système de gestion électronique qu’il a été retiré.

Au centre du pack, on retrouve les éléments de gestion électronique du bloc : 2 contacteurs haut voltage haut courant qui servent à relier le bloc à la voiture, un module de monitoring avec communication CANBUS vers le reste de l’auto. Un BMS est installé sur l’extrémité de la rangée arrière de 24 modules. Chaque point de contact électrique est amené avec un fil électrique fin vers ce BMS pour s’assurer de l’équilibre des cellules. Le circuit intégré qui est responsable de la mesure de tension des cellules et de leur équilibrage est fabriqué par la cie NEC et porte le numéro D15110 . J’ai tenté d’en retrouver la feuille technique, mais sans succès jusqu’à présent. Si quelqu’un la trouve, j’aimerais bien en avoir une copie!

Avec le BMS, il y a également une mesure de la température qui est effectuée. Des thermistors sont simplement mis en contact mécanique avec le boitier d’aluminium de certains modules et ils sont ensuite reliés au module de monitoring. Comme le bloc de la Leaf n’a pas de gestion thermique par antigel (comme pour la Volt), il y a simplement mesure de température. Il n’y a pas non plus d’isolation thermique : le but est de pouvoir dissiper la chaleur! Cela est un avantage de simplicité pour la construction, mais c’est certainement un désavantage en période froide. Je serais porté d’installer une isolation thermique sous le plancher de la Leaf l’hiver, afin d’aider à garder la batterie dans une plage de température plus tempérée.

Au niveau des liens électriques, tous les connecteurs sont isolés sous un protecteur de plastique orange. Les protecteurs comprennent des petits chemins pour guider les fils fins vers le BMS. Mécaniquement, les modules sont tous fixés par des boulons et des cales d’espacement en acier, vers la structure du plancher du bloc batterie. En cas d’accident, les modules restent donc en place et évitent des court-circuits. Les contacts des modules sont tous placés pour pointer vers l’emplacement le plus sûr : le centre du bloc.

En conclusion, je trouve que la construction du bloc de la Nissan Leaf est bien conçue, d’une grande simplicité, et permet un entretien subséquent : si un module devient défectueux, un mécanicien peut le remplacer et remettre en place le bloc sans beaucoup de difficulté.

La simplicité de construction permet aussi de garder les coûts sous contrôle. Il serait intéressant d’avoir l’option d’installer et de retirer une isolation thermique sous la voiture afin de garder le bloc dans des températures plus chaudes lors des périodes de froid intense.