Aujourd’hui, nous allons faire le point sur le recyclage des batteries Li-ion. C’est un aspect très important pour diminuer l’empreinte écologique des véhicules électriques (VÉ) au maximum.

Pour commencer, la durée de vie d’un VÉ est de l’ordre de 12 ans en moyenne. Ça peut être plus ou moins, selon leur utilisation. On va s’intéresser à la capacité de recyclage anticipée en 2025 et en 2030, pour les véhicules légers, afin de fixer les idées. Le nombre de blocs-batterie à recycler pour ces années sera approximativement le nombre de VÉ vendus 12 ans plus tôt soit en 2013 et 2018. Cette information nous est donnée par EV-Volumes à l’échelle mondiale. Selon ce site, les ventes mondiales ont été de

- 2013 mondial = 206 000 VÉ

- 2018 mondial = 2 082 000 VÉ

Toujours selon EV-Volumes, les ventes de VÉ légers en Chine ont été de 1 161 000 d’unités en 2018. C’est plus de la moitié des ventes mondiales. Par conséquent, les capacités de recyclage combinées de l’Europe et de l’Amérique du Nord devraient être en première approximation de 100 000 VÉ en 2025 et de 1 000 000 VÉ en 2030.

Nous sommes conscient que le présent article est assez long et plutôt un dossier. Alors, ceux qui ne veulent pas tous les détails, je vous conseille de lire les deux dernières sections, «Les capacités de recyclage sont-elles suffisantes d’ici 2030?» et «Les impacts très bénéfiques du recyclage sur l’environnement», en plus de la conclusion. Pour le corps du texte qui fait le point sur les multiples projets de recyclage de batteries et les intervenants, vous pourrez le consulter au besoin, car il recèle une richesse d’informations pertinentes.

CATL, le plus gros recycleur de batteries au monde

Dans l’article du 29 juin dernier de Scooter Doll sur le blogue electrek , on apprenait que la compagnie chinoise CATL, le plus gros fabricant de batteries Li-ion au monde, avait déjà investi plus de 10 milliards $ dans des usines de recyclage de batteries en Chine et en Indonésie et qu’elle comptait également mettre en place des usines de recyclage de batteries Li-ion en Europe prochainement, et ensuite aux États-Unis.

Northvolt s’implique à fond dans le recyclage des batteries en Europe

Northvolt est le plus gros producteur européen de batteries Li-ion, avec une giga-usine en opération en Suède depuis 2022 et une autre en Allemagne qui devrait démarrer en 2026, chacune pouvant produire pour 60 GWh de batteries annuellement, soit suffisamment pour 1 million de voitures électriques chaque usine, à terme. Leur mission d’entreprise est de «construire la batterie la plus verte, avec une empreinte carbone minimale et les plus hautes ambitions pour le recyclage», comme on peut le lire sur leur site Internet.

Question recyclage, Northvolt a commencé par établir un partenariat avec la compagnie norvégienne Hydro, un des plus gros fabricant d’aluminium au monde, pour fonder la compagnie Hydrovolt qui a ouvert les portes de la plus grosse usine de recyclage de batteries Li-ion d’Europe en 2022.

Cette usine établie dans la ville de Fredrikstad en Norvège peut recycler 12 000 tonnes de blocs batterie annuellement, correspondant à 40 000 voitures électriques (VÉ) ayant une batterie d’une capacité moyenne de 60 kWh (400 km d’autonomie), avec une densité d’énergie des blocs batterie de 200 Wh/kg. L’usine est alimentée à 100% d’énergie renouvelable, comme l’usine de batteries de Northvolt en Suède. On va y séparer les matériaux en aluminium, cuivre, plastique et en un concentré de minéraux critiques (une poudre noire constituée de nickel, manganèse, cobalt, lithium et graphite) qu’on appelle «black mass» dans la littérature anglophone. Hydrovolt va acheminer ce concentré à l’unité de recyclage Revolt de Northvolt, en Suède.

Revolt a développé un procédé de recyclage qui permet de produire des matériaux de batteries de qualité en réduisant les gaz à effet de serre (GES) de près de 80% par rapport à la production minière, et en réduisant également de beaucoup la consommation de produits chimiques. Une plus grosse usine de recyclage, Revolt Ett, est en construction en Suède pour recycler, en 2030, 125 000 tonnes de batteries, représentant plus de 400 000 VÉ ayant une batterie avec une capacité moyenne de 60 kWh (400 km d’autonomie) et une densité d’énergie de 200 Wh/kg. Éventuellement, Northvolt va construire d’autres usines de recyclage de batteries au fil des besoins, associées à ses futures giga-usines de batteries.

Redwood Materials va ouvrir une giga-usine de recyclage de batteries aux États-Unis

J.-B. Straubel, co-fondateur et ex directeur technologique de Tesla (Chief Technology Officer) a quitté la compagnie en 2019 pour se concentrer à temps plein à sa nouvelle compagnie de recyclage de batteries Redwood Materials, indépendante de Tesla. Lui et son équipe ont commencé par construire une usine pilote dans le nord du Nevada et y ont mené à bien un projet de recyclage de batteries Li-ion de véhicules électriques. La collecte des batteries s’est effectuée en Californie, avec l’aide des autorités de l’État, de fabricants automobiles et de démanteleurs de véhicules en fin de vie.

De février 2022 à février 2023, ils ont collecté 1 268 blocs batterie représentant approximativement 500 000 livres (227 tonnes métriques). Ils ont démontré que leurs procédés de recyclage leur permettaient de récupérer plus de 95% des minéraux (lithium, cobalt, nickel, manganèse, cuivre et autres), avec lesquels ils ont fabriqué des matériaux de qualité batterie, pouvant être utilisés directement par les fabricants de batteries.

D’ailleurs, Redwood Materials a collaboré avec le Argonne National Laboratory (ANL) pour vérifier les performances des matériaux de batterie qu’ils ont fabriqués, à partir de batteries recyclées. Les résultats des tests effectués par ANL, sortis à l’automne 2022, démontrent que les performances de batteries fabriquées avec les matériaux recyclés de Redwood Materials ou avec des matériaux natifs (extraction minière suivie de raffinage) sont identiques. Leurs procédés étant validés, Redwood Materials s’aligne désormais vers un recyclage commercial des batteries Li-ion.

La compagnie a annoncé en décembre 2022 qu’ils allaient débuter la construction en 2023 d’un Campus près de Charleston en Caroline du Sud, sur lequel ils vont combiner le recyclage, le raffinage et la remanufacture de matériaux de batteries. La première phase des usines devrait être opérationnelle à la fin 2024. Le campus aura une superficie de 600 acres (2,4 km2), avec amplement d’espace pour de futures agrandissements. Les investissements initiaux représentent 3,5 milliards $US et 1 500 emplois permanents, avec une capacité de production de matériaux de cathode et d’anode suffisante pour 100 GWh de batteries Li-ion par année, à terme, pouvant équiper 1 million de VÉ avec une batterie de capacité moyenne de 100 kWh ou 1,66 millions avec une batterie moyenne de 60 kWh. À 200 Wh/kg pour le bloc batterie, cela correspond à environ 500 000 tonnes de blocs batteries à terme que l’usine devrait recycler. C’est un très gros projet!

Futur Campus de Redwood Materials pour le recyclage des batteries Li-ion en Caroline du Sud, un investissement de 3,5 milliards $ qui pourra fournir des matériaux de batterie à plus de 1,5 millions VÉ. Source : Redwood Materials.

Le communiqué de presse précise qu’ils ne vont utiliser aucun carburant fossile dans les usines du Campus et seulement de l’énergie renouvelable. Ils ont estimé pouvoir réduire les gaz à effet de serre (GES) de 80% par rapport à la chaine d’approvisionnement asiatique utilisée présentement pour les matériaux de batterie.

Parmi les partenaires de Redwood Materials on compte Toyota, Ford, Volkswagen, Panasonic, Volvo et Proterra, mais pas Tesla. Comme nous le verrons ci-après, Tesla développe ses propres unités de recyclage pour leurs batteries, à même ou près de leurs usines existantes.

Tesla va recycler les batteries de ses véhicules

Les pages 162 et 163 de l’«Impact Report 2022» de Tesla décrivent ce qu’a fait la compagnie en 2022 et ce qu’ils comptent faire dans les années qui viennent en relation avec le recyclage des batteries de ses véhicules et des rejets ou résidus des cellules fabriquées dans ses usines. Voici ce qu’on peut y lire.

«En 2022, Tesla a réalisé d’importants progrès en matière de recyclage :

– Aucune de nos batteries (rebuts de fabrication ou retours de flotte) n’est mise en décharge.

– Déploiement d’équipements pour récupérer 100 % des déchets de fabrication générés sur site dans les usines de fabrication.

– Stockage en toute sécurité, en vue d’un traitement futur, de tous les matériaux générés qui ne peuvent être traités immédiatement (ce qui permet d’optimiser les flux de matériaux, les paramètres des équipements et la validation de nouvelles technologies de marché pour récupérer les métaux des batteries à l’échelle).

– Des ressources importantes ont été consacrées au développement d’une technologie évolutive de recyclage des batteries pour les cathodes à base de nickel et celles à base de fer, y compris la récupération et la réutilisation du lithium.

– Augmentation d’année en année du volume absolu de matériaux disponibles pour la récupération

– Développement d’un système de logistique inverse pour récupérer les batteries des produits vendus.

Le programme de recyclage de Tesla a pour objectif d’être la référence à suivre, car nous optimisons les méthodes les plus sûres et les plus efficaces pour récupérer les matériaux. Cela permettra de réduire directement la demande d’exploitation minière à long terme.» Traduction à l’aide de DeepL, légèrement corrigée par l’auteur.

Et en encadré, pour le mettre en évidence, le fait que l’équipe de Tesla qui travaille au recyclage a démontré une capacité de recycler 100 tonnes métriques par semaines de batteries usées et rejets de fabrication. C’est une possibilité de 5 000 tonnes par année, soit environ 16 600 VÉ avec une batterie de capacité moyenne de 60 kWh, en comptant 200 Wh/kg pour leur densité d’énergie. Il faudra que Tesla accélère la cadence dans les années qui viennent.

Le rapport poursuit en disant qu’en 2023 et 2024 ils vont travailler à la déconstruction mécanique des blocs batterie et au traitement thermique, pour être en mesure de recycler les blocs batterie en 2024. On en conclut qu’à date il ont recyclé des cellules rejetées aux tests effectués juste après leur fabrication et des rebus de fabrication des cellules. Ils ont remisé sécuritairement les blocs batterie en attendant d’être prêts à les recycler de façon sécuritaire en 2024.

Deux nouvelles compagnies canadiennes entrent sérieusement dans l’arène du recyclage de batteries

La compagnie ontarienne Li-Cycle, fondée en 2016, et la compagnie québécoise Lithion Technologies, fondée en 2018, entrent dans les ligues majeures du recyclage de batteries Li-ion. Les deux compagnies font appel à l’hydrométallurgie pour séparer et purifier les matériaux de batteries Li-ion en fin de vie utile et récupérer jusqu’à 95% des minéraux (aluminium, cuivre, nickel, manganèse, cobalt, fer, lithium et graphite pour le moment).

Li-Cycle

Li-cycle a divisé le travail en deux types d’usines: les usines périphériques (spoke) et les usines centrales (hub). Les usines périphériques, plus nombreuses, démantèlent les blocs batteries, les déchiquètent et effectuent une première séparation des matériaux, l’aluminium, le fer et le plastique des structures des blocs, et un concentré de minéraux critiques. L’aluminium le fer et le plastique sont envoyés aux recycleurs conventionnels locaux et le concentré de minéraux critiques prend le chemin d’une usine centrale de Li-cycle pour être décomposée en ses constituants qui sont également purifiés. Voir la vidéo YouTube «Li-Cycle Spoke & Hub Technologies». Cette structure logistique des différentes usines permet de réduire les coûts de transport des blocs batteries.

L’usine centrale pilote et l’usine périphérique pilote de Li-Cycle ont été installées à Kingston en Ontario en 2018 pour valider et perfectionner les procédés. Présentement, quatre usines périphériques commerciales sont implantées en Amérique du Nord : une en Ontario, une dans l’État de New-York, une autre en Arizona et une quatrième en Alabama. Ces usines périphériques vont fournir l’usine centrale commerciale, en construction dans la ville de Rochester, qui devrait débuter ses opérations à la fin 2023. Ce «complexe central» sera constitué de 14 édifices sur un terrain de 65 acres (26 hectares) et est prévu pour traiter 35 000 tonnes de concentré de minéraux critiques correspondant à environ 90 000 tonnes de batteries annuellement. Voir la vidéo YouTube «Li Cycle Rochester Hub Update». En prenant 200 Wh/kg pour la densité d’énergie des blocs-batterie et 60 kWh pour la capacité moyenne du bloc batterie d’un VÉ, le 90 000 tonnes correspond à environ 300 000 VÉ.

Li-Cycle compte également s’implanter en Europe. La compagnie a déjà une usine périphérique en Allemagne et prévoit en ouvrir une deuxième en Norvège en 2024. Par ailleurs, Li-Cycle et Glencore ont annoncé leurs plans pour mettre en place une usine centrale en Italie, dont la capacité permettrait de recycler entre 50 000 tonnes et 70 000 tonnes de concentré de minéraux critiques par année. Glencore est un important producteur, recycleur et vendeur de nickel et de cobalt. Les tonnages de concentrés de minéraux critiques correspondent à 125 000 à 180 000 tonnes de batteries, en se fiant à la proportion donnée au paragraphe précédent. Si on compte une batterie moyenne de 60 kWh par VÉ et une densité d’énergie de 200 Wh/kg pour les blocs-batterie, ces tonnages proviennent d’environ 415 000 à 600 000 VÉ.

Lithion Technologies

Comme on peut le lire sur le site Internet de Lithion Technologies, la firme d’Experts-Conseils Seneca est la force derrière le développement des technologies de Lithion. Seneca compte un savoir-faire important dans le développement de processus de transformation industrielle, grâce à leur expérience démontrée dans les secteurs de la métallurgie et de la chimie incluant les matériaux critiques, depuis plus de 25 ans. Après sa fondation en 2018, le prochain jalon important a été la mise en opération d’une usine pilote à Montréal en 2020. Ils y ont validé et perfectionné leurs procédés brevetés, basés sur l’utilisation de forces mécaniques et l’hydrométallurgie. Présentement, une usine commerciale d’extraction est en construction sur la rive Sud de Montréal (St-Bruno-de-Montarville) et devrait être opérationnelle à l’automne 2023. Voir la vidéo YouTube «La première usine commerciale de Lithion en construction!». Elle pourra traiter 15 000 tonnes de batteries par année. En prenant le même standard que nous avons utilisé tout au long de cet article (batterie de capacité moyenne de 60 kWh, avec une densité de 200 Wh/kg), ce tonnage correspondrait à 50 000 VÉ. Dans cette usine d’extraction, les batteries seront démantelées et déchiquetées pour obtenir une séparation grossière des matériaux en aluminium, plastique et concentré de minéraux critiques.

Future usine d’extraction de Lithion Technologies à St-Bruno-de-Montarville près de Montréal, qui ouvrira ses portes à l’automne 2023. Source : Lithion Technologies.

Ce dernier concentré sera envoyé à une autre usine, Lithion Hydromet, spécialisée dans leur traitement par hydrométallurgie, pour produire des matériaux stratégiques de qualité batterie pour les fabricants de batteries. La capacité de traitement prévue de cette future usine sera de 30 000 tonnes/an de concentrés de minéraux critiques, ce qui est similaire à l’usine Li-Cycle de Rochester (35 000 tonnes) qui, comme nous l’avons vu, recyclera 90 000 tonnes de batteries par année. Avec une simple règle de 3 on en déduit que le 30 000 tonnes de concentré de minéraux critiques Lithion correspond à 77 000 tonnes de batteries recyclées, lesquelles proviendraient d’environ 255 000 VÉ, en comptant une capacité moyenne de 60 kWh et une densité d’énergie moyenne de 200 Wh/kg. La mise en service de l’usine Lithion Hydromet est prévue pour 2026, sur un site qui reste à être déterminé. À noter que cette usine devra être alimentée en concentré de minéraux critiques par 5 «usines d’extraction» comme celle que Lithion construit présentement à St-Bruno et qui pourra effectuer un premier traitement des batteries en fin de vie de 50 000 VÉ.

L’Objectif de Lithion Technologies est de déployer leurs technologies à l’échelle mondiale par le biais de partenariats stratégiques et de licences, en visant 25 usines d’ici 2035. Leurs deux usines commerciales au Québec serviront de centres de formation pour les partenaires.

Umicore, un recycleur de batteries Li-ion déjà bien établi va augmenter son volume de recyclage

Umicore recycle des batteries à l’échelle industrielle depuis 15 ans. En 2022, ils ont lancé une nouvelle unité d’affaire «Battery Recycling Solutions» pour se focaliser sur le marché en forte croissance des batteries Li-ion. À cet effet ils ont l’intention de mettre en place une nouvelle usine capable de recycler 150 000 tonnes de batteries en Europe et qui devrait ouvrir ses portes en 2026. Ce tonnage équivaut à 500 000 VÉ avec une batterie moyenne de 60 kWh, en comptant une densité d’énergie moyenne de 200 Wh/kg.

Leur procédé combine la pyrométallurgie et l’hydrométallurgie et, selon eux, serait 20% à 30% moins couteux tout en pouvant récupérer plus de 95% du nickel, du cuivre et du cobalt et plus de 70% du lithium à partir d’une large variété de batteries. Umicore soutient que les émissions de gaz à effet de serre de leurs procédés de recyclage ne sont pas plus élevés que les procédés n’utilisant que l’hydrométallurgie et la force mécanique.

Cirba Solutions (autrefois Retriev), un autre recycleur de batteries d’expérience qui augmente ses capacités

Retriev a une usine de recyclage de batteries à Trail en Colombie-Britannique, qui a traité toutes sortes de batteries incluant les batteries Li-ion. Dans un article de Foresight Canada on apprend que la compagnie a recyclé plus de 12 000 tonnes métriques de batteries en 20 ans (25 millions de livres) à cette usine. La maison mère est en Ohio où Retriev a une autre usine de recyclage, à Lancaster, qu’elle va agrandir essentiellement pour les batteries Li-ion, un investissement de 200 millions $, créant 150 emplois et pouvant alimenter 200 000 VÉ par année. La nouvelle usine ouvrira ses portes au début 2025. Une autre usine est localisée à Brea en Californie.

En 2022, Retriev a acquis deux autres compagnies, Battery Solutions et Heritage Battery Recycling et changé de nom pour Cirba Solutions, faisant allusion à l’économie CIRculaire et aux BAtteries. Cirba est donc un joueur majeur du recyclage de batteries en Amérique du Nord.

Le 22 mars dernier, Cirba Solutions annonçait qu’elle allait investir 1 milliard $ en 5 ans (2023 à 2028) dans l’implantation d’un complexe de recyclage de batteries Li-ion pour véhicules électriques, en Caroline du Sud, sur un terrain de 200 acres (0,8 km2). La construction démarre en 2023 et la première phase devrait être opérationnelle au début 2025. Ce complexe embauchera 300 personnes et pourra fournir des matériaux de qualité batterie (issus du recyclage) aux fabricants de batteries, suffisamment pour 500 000 VÉ, en 2028.

Le futur complexe de recyclage de batteries de Cirba Solutions en Caroline du Sud, un investissement de 1 milliard $ qui sera complété en 2028 et pourra fournir des matériaux de batteries à 500 000 VÉ. Source : Cirba Solutions.

À cette date, Cirba Solutions estime pouvoir fournir des matériaux de batteries pour 1 million de VÉ, en comptant toutes leurs usines de recyclage. Pour ce faire, la compagnie devrait, en principe, pouvoir recycler les batteries d’environ 1,1 million de VÉ.

BASF, un gros producteur de produits chimiques allemand entre dans la danse et compte s’installer au Québec

BASF a annoncé en 2022 la construction d’une usine pilote de recyclage de batteries, en Allemagne, afin de valider et perfectionner les technologies d’hydrométallurgie qu’ils comptent mettre en place dans leurs futures usines commerciales. L’ouverture de l’usine pilote est prévue en 2023. Sur la base du rythme de déploiement des usines des autres joueurs que nous avons présenté plus haut, des usines commerciales BASF de recyclage de batteries devraient être en place d’ici 2030.

En ce qui concerne l’Amérique du Nord, BASF compte s’installer à Bécancour au Québec pour y implanter une future usine de production de matériaux de cathodes pour les batteries Li-ion ainsi qu’une usine de recyclage de ces batteries. Ils ont déjà acheté un terrain pour cela.

Les capacités de recyclage seront-elles suffisantes d’ici 2030?

Dans cet article, les différentes compagnies que nous avons présentées, qui ont ou vont construire des usines de recyclage de batteries Li-ion, mentionnent combien de tonnes de batteries leurs usines vont recycler. Pour éviter que ce tonnage soit transposé en un nombre de VÉ que cela représente en utilisant 56 façons différentes de calculer, nous avons établi une procédure de calcul standardisée.

Nous supposons que la batterie moyenne des VÉ aura 60 kWh, ce qui correspond à une autonomie de 400 km environ pour une voiture. Par ailleurs, selon notre connaissance du sujet, il nous apparait que la densité d’énergie moyenne des blocs batterie avoisine 200 Wh/kg, ce qui correspond à 5 kg de batteries pour stocker 1 kWh d’énergie électrique. En prenant ces critères, voici comment nous avons transposé le tonnage de batteries recyclées d’une usine en nombre de VÉ correspondants. On transforme le tonnage en nombre de kilogrammes de batteries recyclées et on divise par 5 kg/kWh pour obtenir le nombre de kWh de batteries associé à ce tonnage. Ensuite, on divise par 60 kWh pour établir le nombre de VÉ correspondants. Cette procédure étant définie, il est facile de trouver le nombre de VÉ si on change la valeur de la batterie moyenne disons à 90 kWh au lieu de 60 kWh, soit une batterie 1,5 fois plus grosse. Il suffit de diviser le nombre de VÉ trouvé pour 60 kWh par 1,5. Si la batterie était 2 fois plus grosse (120 kWh), on divise le nombre de VÉ de 60 kWh par 2.

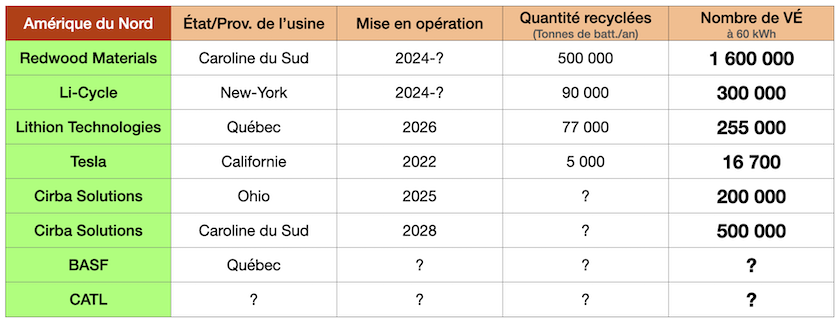

Le bilan des capacités de recyclage anticipées dans les différents projets que nous avons décrit dans cet article est résumé dans les deux tableaux ci-dessous que nous avons produits nous-mêmes.

À noter que Cirba Solutions n’a pas donné les tonnages de batteries recyclées pour ses usines mais plutôt le nombre de VÉ dont ils pourront fournir les matériaux de batterie. Nous n’avons donc pu appliquer notre protocole de calcul standardisé discuté un peu plus haut.

Nous avons établi au début de cet article qu’il fallait pouvoir recycler environ 100 000 VÉ en 2025 pour l’Europe et l’Amérique du Nord combinés et que ces VÉ seraient ceux produits 12 ans plus tôt approximativement, soit en 2013. Puisque la pénétration des VÉ est plus importante en Europe qu’en Amérique, disons que l’Europe devrait recycler 60 000 VÉ en 2025 et l’Amérique du Nord 40 000. Par ailleurs, n’oublions pas que les batteries de cette époque (2013) avaient une capacité entre 30 kWh et 40 kWh pour la plupart, avec des autonomies de 160 km à 180 km. Donc, les chiffres de la dernière colonne des deux tableaux, pour le nombre de VÉ que les usines peuvent recycler, pourraient être majorés de 30% à 50% puisque nous avons supposé des batteries de 60 kWh.

Ceci étant dit, on constate sur les deux tableaux qu’il n’y a pas problème à recycler ces quantités de VÉ en 2025, en considérant que les usines comme celles de Umicore ou Northvolt en Suède vont démarrer le plus tôt possible et augmenter leur capacité de recyclage sur quelques années.

Pour 2030, c’est 1 million de VÉ que devront recycler l’Europe et L’Amérique du Nord combinés, comme nous l’avons établi au début de cet article. En prenant la proportion 60/40 pour 2030 comme nous l’avons fait pour 2025, ça correspond à 600 000 VÉ pour l’Europe et 400 000 VÉ pour l’Amérique du Nord. Nos deux tableaux nous montrent qu’il n’y aura aucun problème à recycler ce nombre de VÉ, qui auront été produits en 2018.

Les impacts très bénéfiques du recyclage pour l’environnement.

D’entrée de jeux, toutes les compagnies ont mentionné des taux de récupération des matériaux de batteries de 95%. Par ailleurs, il ne faut pas oublier qu’en 12 ans, le laps de temps moyen entre la production d’une batterie et son recyclage, les technologies évoluent beaucoup et ça prend moins de matériaux pour produire chaque kWh de batterie. Tout ça pour dire qu’une fois la flotte de véhicules électrifiée, il ne sera plus nécessaire d’extraire les minéraux des mines pour les batterie, dans une vingtaine d’année, en supposant que la flotte se stabilise en nombre, voire diminue avec les robotaxis.

Par conséquent, le principal gain apporté par le recyclage à terme est :

- Une réduction de 100% de la ponction sur les ressources naturelles

- Advenant une nouvelle technologie (antigravité) les ressources qui auront été monopolisées existent toujours et peuvent être utilisées à autre chose

En ce qui concerne les gaz à effet de serre, plusieurs compagnies avancent des réductions allant jusqu’à 75% en recyclant par rapport à l’extraction minière et le raffinage des minéraux.

Un article très intéressant et étoffé (24 pages) qui fait une comparaison entre les impacts environnementaux de l’extraction minière vs le recyclage a été publié en «preprint» par neuf chercheurs de l’Université de Stanford sur le site ResearchGate. Le titre de l’article est «Life cycle comparison of industrial-scale lithium-ion battery recycling and mining supply chains». La technologie de recyclage est celle de Redwood Materials. Leurs résultats démontrent :

- une réduction de la consommation d’énergie de 77%,

- une réduction des gaz à effet de serre de 55%,

- une réduction de la consommation d’eau de 74%.

Conclusion

Et bien! Comme nous venons de le voir, les recycleurs de batteries Li-ion se multiplient comme des lapins et les méga-usines de recyclage poussent comme des champignons, avec des taux de récupération des minéraux critiques de 95% en mettant à profit l’hydrométallurgie, et sans problème pour recycler toutes les batteries des VÉ d’ici 2030.

Les énormes investissements en jeu font qu’on ne verra pas de batteries de VÉ prendre le chemin des dépotoirs, comme certains alarmistes se plaisent à décrier. C’est plutôt un des plus beaux exemples d’économie circulaire qui se met en place. Des lois sont en préparation un peu partout pour forcer le recyclage des batteries, un autre élément à ne pas négliger.

Pour les dénigreurs des VÉ qui souvent pointent du doigt l’empreinte écologique des batteries due à leur fabrication, elle vient de décroître énormément lorsqu’on tient compte du recyclage qui devient une réalité désormais, mais non un concept abstrait au pays des licornes qui arriverait dans la semaine des 4 jeudis. Le pétrole des sables bitumineux ou le pétrole de schistes ne peuvent être recyclés, eux, et sont très dommageables pour l’environnement et la santé humaine, comme l’ont démontré plusieurs études.