La première véritable révolution en fabrication automobile a été, sans conteste, l’invention de la chaine d’assemblage par Henry Ford, au début du 20e siècle. Selon le court documentaire de Britannica intitulé «How Henry Ford’s assembly line revolutionnized factory production», cette invention a permis de réduire d’un facteur 8 le temps de fabrication de la fameuse Model T de la Ford Motor Company, en passant de 12 heure par véhicule à 1h30 par véhicule.

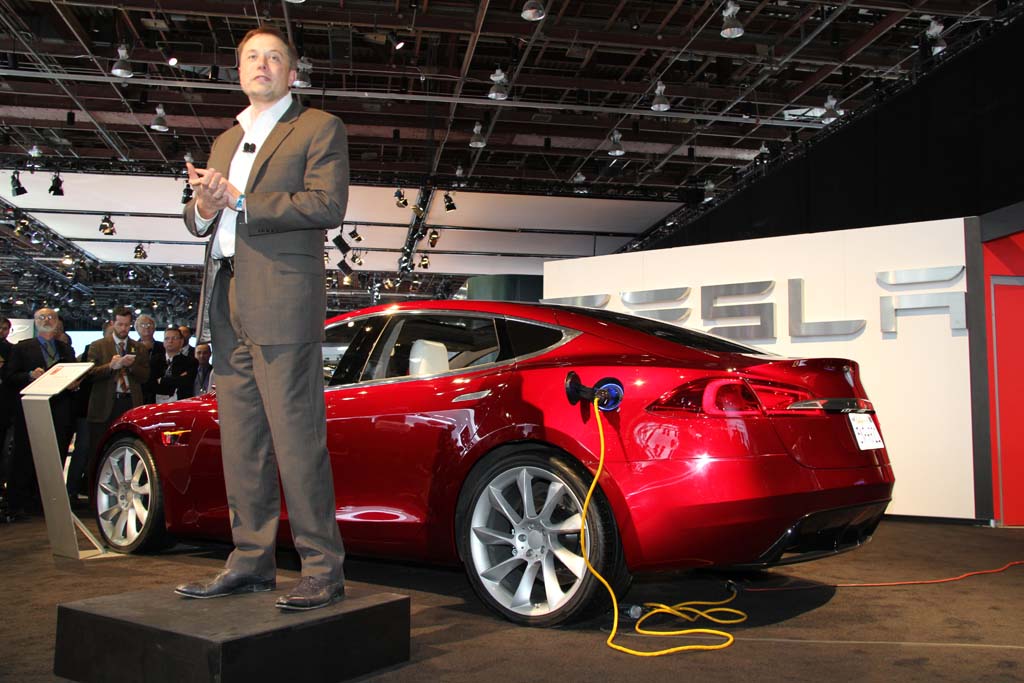

Nous sommes à l’orée d’une seconde révolution. Cette fois c’est Elon Musk et ses ingénieurs qui vont la concrétiser sous peu. Selon Sandy Munro, un expert indépendant reconnu en construction automobile, la cadence à laquelle sortent les voitures d’une chaine d’assemblage typique actuelle est autour d’une voiture par minute. On peut entendre cette affirmation dans la vidéo YouTube «Pas de peinture. Pas de pédales. Personne…» du canal «Connecting The Dots», à 2 minutes 33 secondes du début. Dans cet extrait, Sandy Munro précise également que la Model Y de Tesla sort de leur chaine d’assemblage à toutes les 35 secondes. Or, en mars 2025, Elon Musk a surpris tout le monde à l’évènement «All‑Hands | Q1 2025» lorsqu’il a révélé que Tesla avait pour objectif d’augmenter la cadence de production, pour son futur Cybercab, à un véhicule sortant de la chaine d’assemblage à toutes les 5 secondes (voir la vidéo de l’évènement «All-Hands» (lien dans cette phrase) à 33 minutes 30 secondes du début)!

À noter qu’une cadence d’un véhicule à toutes les 5 secondes ne signifie pas qu’on peut assembler un véhicule en 5 secondes, mais plutôt que te temps requis à une station pour installer un ou quelques éléments est de 5 secondes. Or, il peut y avoir disons 120 stations dans la chaine d’assemblage qui fonctionnent en même temps, sur 120 véhicules différents qui se suivent dans la chaine. Le temps de fabrication d’un véhicule serait alors de 600 secondes ou 10 minutes. À noter que selon l’outil d’intelligence artificielle GROK 3, le temps d’assemblage total sur une chaine de la giga-usine Tesla de Shanghai, la plus performante, est de 90 à 120 minutes.

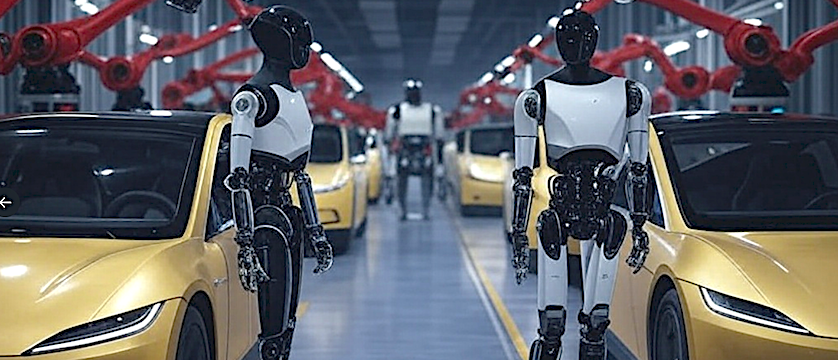

Avec une future cadence d’un véhicule à toutes les 5 secondes qui sort de l’usine, c’est trop vite pour des travailleurs humains. Par soucis de sécurité, personne ne pourra s’approcher d’une telle chaine d’assemblage en opération, selon Elon Musk. Cela signifie que l’assemblage va être entièrement automatisé et probablement inclure des robots humanoïdes Optimus. Même l’inspection des véhicules va être automatisée. De plus, les véhicules vont aller se stationner eux-mêmes au bon endroit dans l’aire d’expédition, à l’extérieur de l’usine, sans intervention humaine, comme ils le font présentement.

Cette chaine d’assemblage révolutionnaire va entrer en opération en 2026 et changer la donne complètement en fabrication automobile! Le 5 secondes est l’objectif à terme. Il est fort probable qu’au début la cadence sera de 1 véhicule à toutes les 10 à 15 secondes.

Si Tesla réussit en 5 secondes, ils vont pouvoir produire 10 fois plus de véhicules que les fabricants traditionnels sur une chaine d’assemblage, ou, si l’on veut, produire 10 fois plus de véhicules dans une même usine! Inutile de dire que leurs coûts de production vont être réduits de plus de 50%! Vous comprenez le pourquoi du mot révolution dans le titre de cet article.

Mais, à part l’automation intégrale, comment Tesla va s’y prendre pour augmenter à tel point la cadence de production? C’est le propos du reste de l’article, et, comme vous le verrez, cela implique plusieurs innovations majeures pour y arriver, dont certaines vont être introduites pour la première fois dans la future chaine d’assemblage du Cybercab et d’autres vont être grandement améliorées.

Le giga-moulage poussé plus loin

Récemment (11 mars 2025), dans une entrevue de Sandy Munro avec Lars Moravy, le VP de l’ingénierie des véhicules chez Tesla, on apprenait que la cadence de production d’un giga-moulage était d’une unité à toutes les 2 minutes 50 secondes (170 secondes) au début, en 2021, et que, grâce à de multiples améliorations sur la fabrication des moules et leur refroidissement, ce temps pour un cycle est descendu à 1 minute 15 secondes (75 secondes), en mars 2025. Inutile de dire que pour arriver à l’assemblage d’un Cybercab à toutes les 5 secondes, un des plus gros défis va être de réduire la cadence de moulage à 5 secondes également à terme, et possiblement 12 secondes pour 2027, ce qui serait déjà 3 fois mieux que le 35 secondes pour le Model Y produit à la giga-usine de Shenghai, avec deux giga-presses.

Pour passer d’une voiture qui sort d’une chaine d’assemblage à toutes les 35 secondes à une qui sort à toutes les 12 secondes, il faudrait produire les véhicules et les pièces 3 fois plus vite! Pour les grosses pièces moulées, ça voudrait dire deux giga-presses gargantuesques capables de produire une pression de 20 000 à 25 000 tonnes, comparativement à leur plus grosse giga-presse actuelle de 9 000 tonnes pour le Cybertruck. Le Cybercab étant bien plus petit, Tesla pourrait utiliser deux super giga-presses de 20 à 25 Kt produisant chacune 3 grosses pièces en même temps, pour un total de 6 pièces dans un cycle de 75 secondes. En supposant que Tesla puisse descendre à 72 secondes par cycle, ça fait une pièce à toutes les 12 secondes. Une autre alternative serait d’utiliser 3 giga-presses de 12 Kt à 16 Kt produisant chacune 2 pièces en même temps.

Deux ou trois giga-presses pour une seule chaine d’assemblage représente un gros investissement. Mais, n’oublions pas que ces super giga-presses vont permettre de tripler la quantité de Cybercab produits dans l’usine! Et, une usine ça coûte beaucoup plus cher.

Elon Musk nous a donné un indice à l’effet que Tesla allait utiliser des super giga-presses pour le Cybercab, lors de l’évènement «All‑Hands | Q1 2025» en mars 2025, lorsqu’il s’est interrogé sur une giga-presse hypothétique de 50 Kt (regarder à 33 minutes du début de la vidéo YouTube référée via l’hyperlien dans cette phrase). Dites-vous bien qu’il connait la puissance des futures giga-presses qui vont être utilisées l’année prochaine, mais il ne peut le dévoiler maintenant. Ce ne sera fort probablement pas 50 Kt, mais possiblement deux de 20 à 25 Kt ou trois de 12 à 16 Kt.

Un véhicule plus petit avec beaucoup moins de pièces

Le fait que le futur Cybercab sera entièrement autonome, sans volant ni pédales, et qu’il sera un petit véhicule à deux passagers, réduit le travail requis pour le fabriquer. Lors d’une entrevue en décembre 2024, l’ingénieur en Chef pour le Cybercab, Eric E., a précisé que le Cybercab aura environ deux fois moins de pièces qu’une Model 3 ou une Model Y. Par ailleurs, les pièces seront également moins grosses, ce qui devrait faciliter les choses pour le giga-moulage. Ces considérations entrent fortement en ligne de compte pour réduire la complexité de l’assemblage du véhicule et augmenter la quantité produite par minute sur une chaine d’assemblage.

Pour ceux qui voudraient en savoir plus sur les avantages du giga-moulage, je vous réfère à mon article «Diminuer le coût et l’empreinte écologique des VÉ avec des technologies de fabrication innovantes», du mois de septembre 2023.

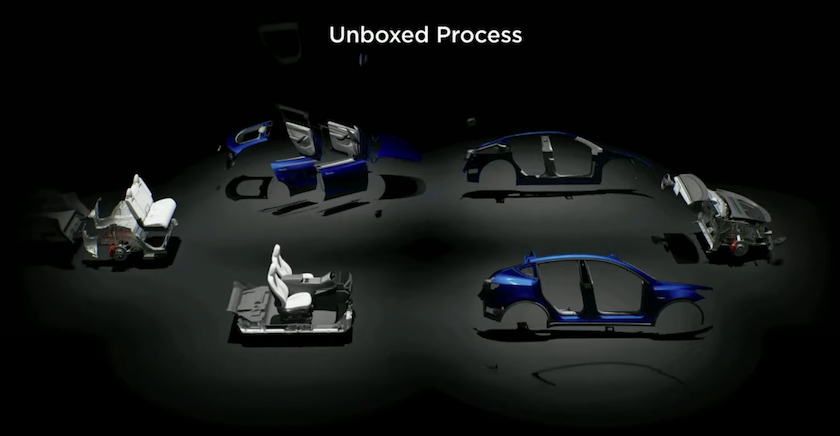

Procédé d’assemblage en parallèle (unboxed)

Le Cybercab sera le premier véhicule à utiliser le nouveau procédé d’assemblage en parallèle de Tesla, appelé «unboxed». Ce procédé révolutionnaire va accélérer de beaucoup le temps de d’assemblage d’un véhicule et diminuer la surface de plancher requise pour le faire de 30% à 40%.

Le procédé a été présenté par Tesla à son évènement Investor Day du 1er mars 2023 (voir la vidéo YouTube «2023 Investor Day» à partir de 47 minutes depuis le début). L’idée de base est d’assembler les différentes parties du véhicule séparément, en parallèle, et de les mettre ensemble qu’à la fin de l’assemblage, au lieu de trainer constamment le châssis en entier tout le long de la chaine d’assemblage. On peut ainsi avoir accès facilement aux quatre côtés de l’arrière, du centre et de l’avant du véhicule, sans devoir passer par les portes pour accéder aux diverses zones de travail. Par exemple, les deux sièges avants et la console sont montés sur la batterie, avant de faire l’assemblage final des parties. L’illustration ci-dessous le montre bien.

Ce procédé en parallèle facilite beaucoup l’assemblage et l’accélère considérablement.

Pas de peinture ni circuits hydrauliques

Toujours dans le but d’augmenter la cadence de production des Cybercab, Tesla ne les peinturera pas, une étape trop longue. Cette information et bien d’autres sont révélées par Lars Moravy, le VP de l’ingénierie des véhicules chez Tesla, dans une entrevue avec Sandy Munro, dans la vidéo YouTube «Dans les coulisses du futur de Tesla : Cybercab et Robovan avec Franz et Lars», enregistrée au mois de mars 2025.

Lars nous dit que les panneaux de la carrosserie vont être en polyuréthane moulé par injection, avec les pigments de couleur déjà inclus dans ce plastique. On ne peut appliquer la couleur plus vite que ça! En prime, pas de corrosion! Pour des réparations éventuelles, les panneaux vont pouvoir être peints, au besoin.

Sans qu’il y ait eu encore une confirmation par Tesla de l’élimination des circuits hydrauliques (freins et direction), l’équipe de «Connecting the dots» l’anticipe dans la vidéo YouTube «Pas de peinture. Pas de pédales. Personne. L’usine extraterrestre de Tesla fabrique une voiture…» (regarder à partir de 10 minutes et 24 secondes du début de la vidéo). Installer un système hydraulique implique de remplir les lignes d’huile et de les saigner. Ces opérations ne se prêtent pas bien à un assemblage extrêmement rapide comme veut le faire Tesla avec son Cybercab. L’activation des freins et de la direction devraient donc être purement électriques (drive by wire).

Un filage simplifié et semi-rigide

L’installation des fils pour distribuer l’électricité aux différents systèmes et accessoires d’une voiture se prête mal à une automatisation rapide. Le système électrique est généralement constitué de fils ronds souples pouvant totaliser plusieurs kilomètres dans une voiture moderne usuelle. Typiquement, on utilise un fil d’alimentation pour chaque accessoire (serrures de porte, ouverture de fenêtre, haut-parleur, lumière, chauffe siège…) qui relie cet accessoire à la batterie, généralement de 12 Volt, et un fil de communication entre l’accessoire et un contrôleur central (pour commuter le courant aux moments opportuns). Les couettes de fils sont nombreuses et longues, et leur trop grande flexibilité rend leur pose difficilement automatisable.

Pour faciliter les choses, Tesla a exposé une nouvelle façon de faire dans son brevet «Wiring system architecture» déposé en 2018 et obtenu en 2022. Au lieu de relier la batterie à chacun des accessoires par un fil et faire de même pour relier un contrôleur central à chaque accessoire, on met en place un circuit vertébral électrique (backbone), qui fait le tour de l’auto, et on répartit la tâche du contrôle des accessoires à des contrôleurs locaux répartis dans l’auto. En se référant à la figure 2 du brevet, on constate que les contrôleurs locaux sont reliés au circuit vertébral via un fil ombilical. Les accessoires, eux, sont connectés à leur contrôleur local, via de courts fils tentaculaires irradiant à partir du contrôleur.

Prenons l’exemple d’une porte qui aurait un contrôleur local intégré. Ce contrôleur, relié au circuit vertébral, gère l’alimentation du moteur de la serrure, de celui qui descend et monte la vitre, d’un haut-parleur dans la porte, des moteurs pour aligner le miroir et possiblement d’une lumière. Autre aspect intéressant, les signaux de contrôle et la puissance électrique utilisent les mêmes fils. En procédant de la sorte, Tesla a réussi à diminuer la longueur totale des fils de sa Model S 2012 de 3,2 km à 91 m pour sa Model Y 2020!

S’agissant des harnais de fils, le brevet met l’emphase sur leur rigidité. Ils devraient être constitués de sections modulaires rigides ou semi-rigides qui se connectent entre elles à l’aide d’embouts s’emboîtant facilement et restant accrochés.

Voici une vidéo publiée par Tesla montrant les fils d’une Model Y, disposés comme ils le sont dans le véhicule. On voit le circuit vertébral (backbone) en rouge, au bas de la figure. Dites-vous bien qu’il y aura au bien moins de fils dans le Cybercab, en raison du nombre bien inférieur d’accessoires électriques Voir mon article sur le Cybercab mis en ligne sur ce blogue le 26 février dernier.

Le Cybercab sera produit à vitesse grand V, grâce, entre autres, aux innovations dans les circuits électriques dont nous venons de parler.

CONCLUSION

La première révolution en fabrication automobile a eu lieu au début du 20e siècle, avec l’invention de la chaine d’assemblage par Henry Ford. En faisant circuler lentement l’ossature d’une voiture le long d’une chaine, alors que les travailleurs ajoutaient les éléments de la voiture un à un, avec les différentes pièces stockées près d’eux aux différentes stations, Ford a fait diminuer le temps de fabrication d’une Model T de l’époque de 12 heures à 1h30, soit un facteur 8 plus vite, réduisant ainsi le coût de fabrication de ses voitures suffisamment pour qu’elles deviennent accessibles à l’ensemble des citoyens.

Aujourd’hui, avec le coût de fabrication plus élevé des véhicules électriques, Elon Musk et ses brillants ingénieurs chez Tesla s’apprêtent à faire l’équivalent de Ford il y a 100 ans. Cette fois, plusieurs innovations majeures sont nécessaires simultanément pour faire augmenter la cadence de production d’une chaine d’assemblage de 1 véhicule par minute pour les fabricants traditionnels à 1 véhicule par 12 secondes en 2027, voire 1 par 5 secondes à terme, en 2030-2032.

Nous avons vu dans cet article que pour y arriver Tesla va pousser le giga-moulage à ses limites pour le châssis en aluminium, introduire un nouveau procédé d’assemblage en parallèle (unboxed process) bien plus efficace, produire les panneaux de la carrosserie en polyuréthane extrudé avec les pigments de couleur intégrés dans le mélange, rendant la peinture inutile, remplacer les circuits hydrauliques des freins et de la conduite par un système « drive by wire » entièrement électrique, et complètement changer le réseau de fils électriques pour alimenter les divers systèmes et accessoires d’un véhicule en utilisant des contrôleurs décentralisés, réduisant ainsi la longueur totale des fils à moins de 100 mètres, au lieu de 3 kilomètres! Toutes ces innovations vont permettre, pour la première fois dans l’histoire, d’automatiser entièrement les chaines de production. Aucune empreinte digitale ne pourra être détectée sur les véhicules qui vont sortir de l’usine!

Ce faisant, Tesla va réduire le coût de production de ses Cybercab en dessous de 20 000 $, possiblement à 15 000$ à terme, ce prix incluant un système de conduite autonome! Inutile de dire que c’est toute une révolution qui s’annonce! La première chaine d’assemblage de Tesla utilisant ces technologies super-efficaces devrait entrer en production en 2026 et être rodée en 2027, au Texas. Les usines qui vont appliquer ce changement de paradigme en production automobile vont pouvoir produire 10 fois plus de véhicules que les usines traditionnelles!

Bienvenus dans le futur!